6.5 Estucos

TEMAS TRATADOS:

6.5.1 Funciones y propiedades de los estucos

6.5.2 Ejecución del estuco

6.5.1 FUNCIONES Y PROPIEDADES DE LOS ESTUCOS

Los estucos aplicados sobre muros de albañilería de ladrillos o de bloques, sobre hormigón u otros, tienen un doble objetivo:

Asegurar la impermeabilidad global del paramento.

Dar un buen aspecto al muro, corrigiendo los defectos de planeidad y aportando por su eventual textura, relieve o color, a la terminación de aquel.

Para ese doble objetivo, las principales propiedades que deben poseer son:

Adherencia al soporte. Condiciona la durabilidad del estuco. Ella depende de la dosificación del aglomerante, del cuidado en la preparación del soporte, de su estado de humedad en particular, y de las condiciones exteriores en el curso de la colocación y secado, como temperatura, humedad y viento.

Impermeabilidad. El estuco debe tener poca capilaridad, el espesor adecuado y presentar una adecuada compacidad para constituir una barrera eficaz a la penetración de agua. Estas propiedades están ligadas a una adecuada dosis de aglomerante y una buena compactación (“chicoteo” enérgico). Ver absorbencia en 6.1.2 E.

Resistencia a la fisuración. Debe tener la capacidad de resistir las diferentes solicitaciones a que estará sometido. Entre estas solicitaciones se destaca:

Movimientos del soporte:

Retracción de secado de bloques de hormigón.

Expansión irreversible de la arcilla cocida de los ladrillos.

Variaciones dimensionales del hormigón celular por humidificación y secado.

Movimientos de la estructura por variaciones en el suelo, agentes exteriores o tensiones en la estructura.

Se excluyen aquí las fisuras del soporte que casi siempre se transmiten al estuco.

Las solicitaciones exteriores.

La lluvia, el sol, la congelación, producen cambios bruscos de temperatura, los que dan origen a movimientos diferenciales con el soporte al cual está adherido el estuco.

Las contracciones internas.

Por su constitución el estuco tiene, necesariamente, durante su fraguado y su endurecimiento en el tiempo, una retracción hidráulica, que no pudiendo realizarse libremente, genera tensiones de tracción.

Esta retracción es función de las características del aglomerante y su dosis, de la granulometría de la arena, de la dosis de agua, como también, y en forma más importante, de las condiciones atmosféricas (temperatura, humedad, viento) y de la absorción del soporte.

Por todas estas solicitaciones, el estuco debe tener una buena deformabilidad (bajo módulo de elasticidad) y una buena resistencia a tracción, con el fin de absorber los movimientos y contracciones a las que es sometido.

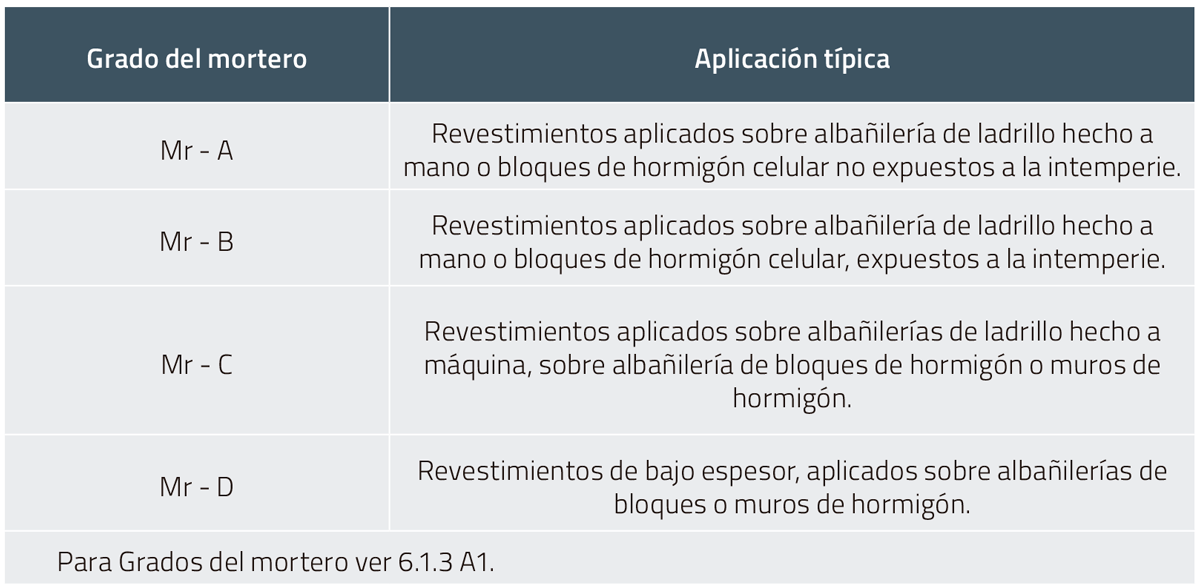

Como regla general, se debe considerar que un mortero para revestimiento debe alcanzar una resistencia similar, no mayor al sustrato sobre el que se aplica. En Tabla 6.18 se describe las aplicaciones típicas según grado de resistencia del mortero de revestimiento.

TABLA 6.18

APLICACIONES TÍPICAS SEGÚN GRADO DEL MORTERO

Fuente: NCh2256/1:2013

6.5.2 EJECUCIÓN DEL ESTUCO

Soporte. Debe estar sano, limpio, libre de polvo y de cualquier traza de aceite o productos contaminantes. Debe ser regado de modo que sus poros estén saturados, pero que la superficie no tenga una película de agua.

Para mejorar la adherencia es recomendable que el soporte sea rugoso, por lo que es conveniente picarlos (punterearlos) manual o mecánicamente, seguido de un riguroso soplado. Una alternativa es adherir al moldaje plástico para embalar.

Soportes nuevos. Los trabajos de estuco se deben comenzar después de un mes del término de la construcción de la estructura. Para lograr una buena adherencia y sustentación de los estucos, conviene aplicarlos sobre materiales que hayan ejercido la mayor parte de su retracción.

Soportes antiguos. Deben ser limpiados minuciosamente, eventualmente con chorro de agua; las juntas de las albañilerías deben ser reparadas antes de estucar. Cuando el soporte está formado por materiales muy heterogéneos, puede ser necesario clavar una malla sobre la superficie del conjunto.

Condiciones de aplicación. No estucar en clima con heladas; la temperatura ambiente debe ser superior a 5 °C. En clima cálido, evitar la exposición al sol del estuco recién colocado y a partir de los 30 °C de temperatura, o con viento muy seco, proteger y nebulizar agua para impedir el secado prematuro que se produce antes de los primeros 10 días.

Mezclado. Siempre es preferible el mezclado mecánico, porque asegura la uniformidad y permite reducir el agua de amasado.

Estuco de tres capas. La capa de anclaje debe cubrir todo el soporte sin sobrecargas. Se deja como queda proyectado, sin reglear ni platachar.

El cuerpo del estuco se aplica 3 a 7 días después de colocada la capa de anclaje, según las condiciones atmosféricas. El mortero, cohesivo, pero trabajable, se aplica preferentemente en dos pasadas de “chicoteo” sobre la capa de anclaje previamente humedecida. Finalmente se pasa la regla y se compacta con el platacho de madera. El espesor total de las dos primeras capas está entre 1,5 y 2,0 cm.

La capa de terminación se colocará después de un secado suficiente del cuerpo del estuco, entre 8 y 15 días. El modo de colocación, sobre el cuerpo del estuco humedecido, depende del efecto decorativo deseado. El espesor aproximado es de unos 5 mm.

Estuco de dos capas. Se emplea máquina estucadora (proyección débil del mortero).

La primera capa de anclaje también sirve para corregir las irregularidades del soporte y colaborar en la impermeabilización. Esta capa se “reglea” pero no se platacha.

La segunda capa completa la impermeabilización y asegura la terminación. Ella se coloca al menos 7 días después de terminada la primera. Esta capa debe ser platachada pero no allanada.

Estucos monocapa. Es lo normal en morteros premezclados o predosificados.

Su ejecución es rápida. Ellos se aplican en una o dos pasadas, con una espera de 2 a 5 horas entre la primera y la segunda, dependiendo de los productos y las condiciones exteriores.