3.12 Control de Calidad del Hormigón

Debido a que el hormigón es un material esencialmente variable y son muchas las causas de esa variabilidad, se debe verificar que éste obtenga y mantenga las características previstas.

Esta verificación se realiza mediante ensayos sobre determinadas propiedades del hormigón. El nivel de ensayos, el cual es función directa de las características de la obra, principalmente de su costo, será más estricto cuanto más estrecho sea el rango de variación deseable.

Cabe destacar al respecto que, independientemente del nivel de control en obra, es necesario tomar medidas mínimas respecto a los materiales y al proceso de fabricación, con la finalidad de tener un proceso de buena calidad, y así eliminar o minimizar fuentes de variación y tener un mejor aprovechamiento de los mismos, implicando menores costos.

TEMAS TRATADOS:

3.12.1 Recomendaciones para tener un proceso de calidad

3.12.2 Propiedades y control del hormigón fresco

3.12.3 Propiedades y control del hormigón endurecido

3.12.1. RECOMENDACIONES PARA TENER UN PROCESO DE CALIDAD

La resistencia mecánica es la característica normalmente requerida al hormigón. Esa resistencia es el resultado final de todo el proceso de diseño, fabricación y tratamiento del hormigón.

Las características del hormigón fresco influyen significativamente en las características del hormigón endurecido. La homogeneidad del hormigón fresco y del hormigón endurecido depende de los materiales componentes, de los equipos, del proceso de fabricación y del personal que realiza las operaciones.

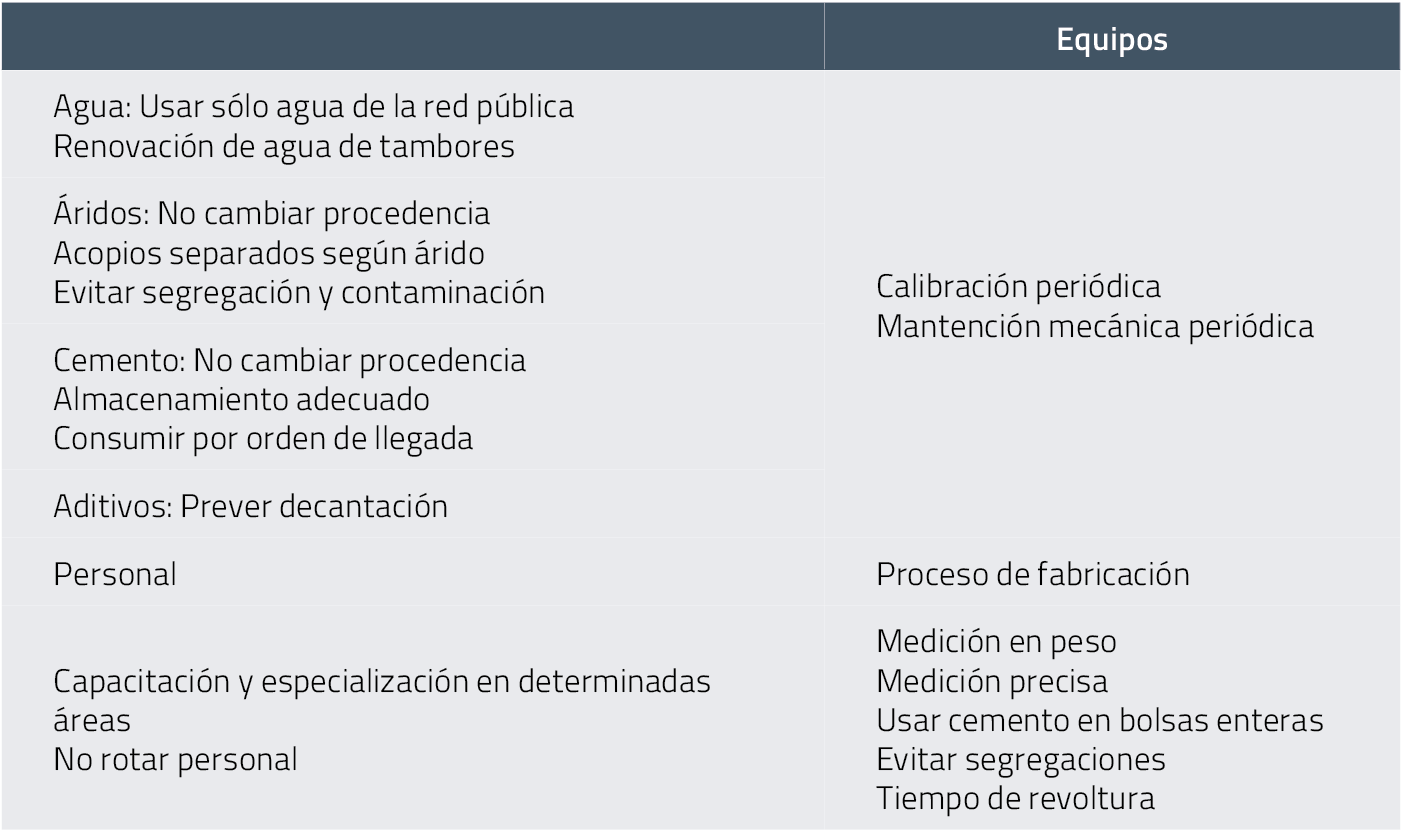

En Cuadro 3.8 se presenta diferentes recomendaciones al respecto.

CUADRO 3.8

RECOMENDACIONES PARA TENER UN PROCESO DE CALIDAD

CUADRO 3.8

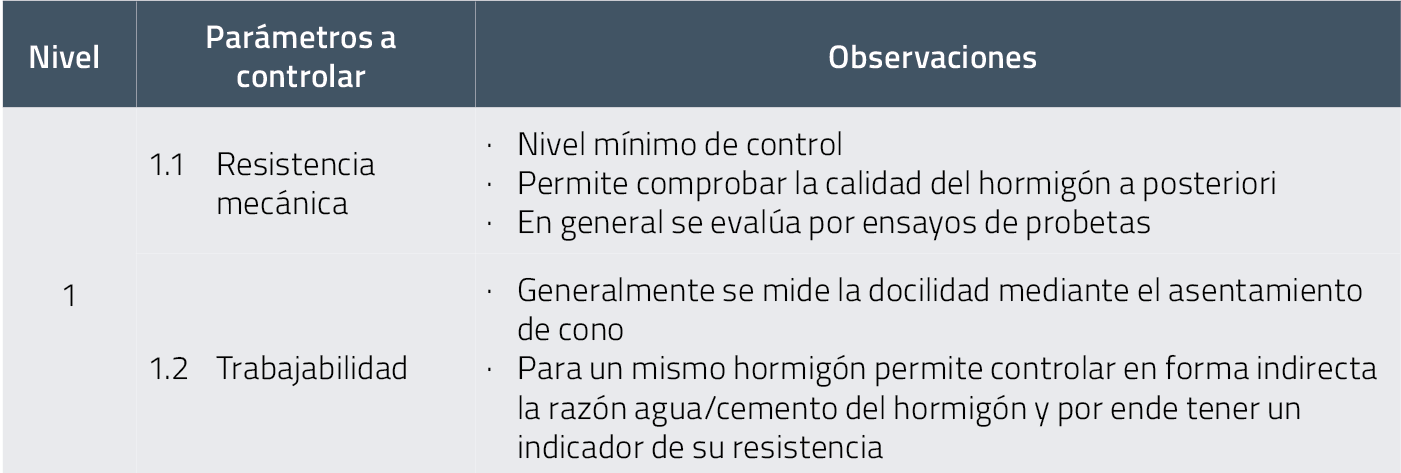

Para lograr el objetivo de tener un proceso de calidad, se pueden establecer niveles de control, los cuales son función directa del costo de la obra. En el Cuadro 3.9 se indican los niveles recomendados.

CUADRO 3.9

NIVELES DE CONTROL

3.12.2 PROPIEDADES Y CONTROL DEL HORMIGÓN FRESCO

Si bien las propiedades del hormigón fresco son más notorias durante la colocación y compactación del hormigón, influyen significativamente en las características y propiedades del hormigón endurecido.

FACTORES A CONSIDERAR

A) Muestreo del hormigón fresco

B) Frecuencia de muestreo

C) Trabajabilidad

D) Otras características del hormigón fresco

A) MUESTREO DEL HORMIGÓN FRESCO.

A1) Generalidades

La norma NCh171 define muestra simple aquella formada por una porción de hormigón y muestra compuesta aquella formada por dos o más porciones.

La muestra especial, la que puede ser simple o compuesta, está destinada a evaluar al hormigón en cualquier etapa del hormigonado y del curado. Refleja los efectos de operaciones en puntos intermedios entre la salida de la betonera y el lugar de colocación.

Debe haber especial preocupación por asegurar que la muestra represente las condiciones y naturaleza del hormigón muestreado.

El tiempo para obtener la muestra desde la toma de la primera porción no debe ser superior a 15 minutos.

La muestra se debe transportar hasta el lugar en que se realizarán los ensayos o se confeccionarán probetas. En ese lugar la muestra se debe remezclar en el menor tiempo posible asegurando la homogeneidad.

En todo momento la muestra debe protegerse del sol, viento, de otras fuentes de evaporación o contaminación.

El volumen mínimo de la muestra es de 30 litros. Se puede permitir un volumen menor cuando se trata de controles rutinarios de contenido de aire, temperatura y asentamiento de cono.

A2) Procedimiento

Tanto para betoneras estacionarias o camiones mezcladores la muestra se debe tomar entre el 10% y el 90% de la descarga. Normalmente al principio de la descarga el hormigón es más pedregoso y al final es más arenoso.

Normalmente se toma muestra simple, pero si es compuesta las porciones deben ser tomadas en intervalos regulares.

Pasar un recipiente por toda la sección del flujo de la descarga o desviar completamente el flujo hacia un contenedor de muestra.

Si la descarga de una betonera es demasiado rápida, descargar la amasada completa en un contenedor de volumen adecuado y de ese contenedor obtener porciones de muestra de al menos cinco puntos diferentes.

La velocidad de descarga de un camión mezclador se regula por la velocidad de rotación del tambor y no mediante ajustes del tamaño de la abertura de la compuerta.

A3) Registro

La persona responsable de tomar la muestra debe registrar:

Antecedentes de la obra (empresa, nombre y ubicación de la obra, solicitante, nombre y firma del informante de la obra).

Antecedentes del hormigón (resistencia especificada, fracción defectuosa, tamaño máximo, asentamiento de cono, procedencia del hormigón, guía de despacho si corresponde, volumen de la amasada, temperatura del hormigón, tipo y ubicación del elemento hormigonado).

Antecedentes de la extracción (identificación del laboratorio, fecha y hora de extracción, número de muestra, identificar si es muestra simple o compuesta, lugar de extracción).

Otros antecedentes (por ejemplo, condiciones ambientales que pueden afectar al hormigón, como temperatura ambiente, viento, precipitaciones).

B) FRECUENCIA DE MUESTREO

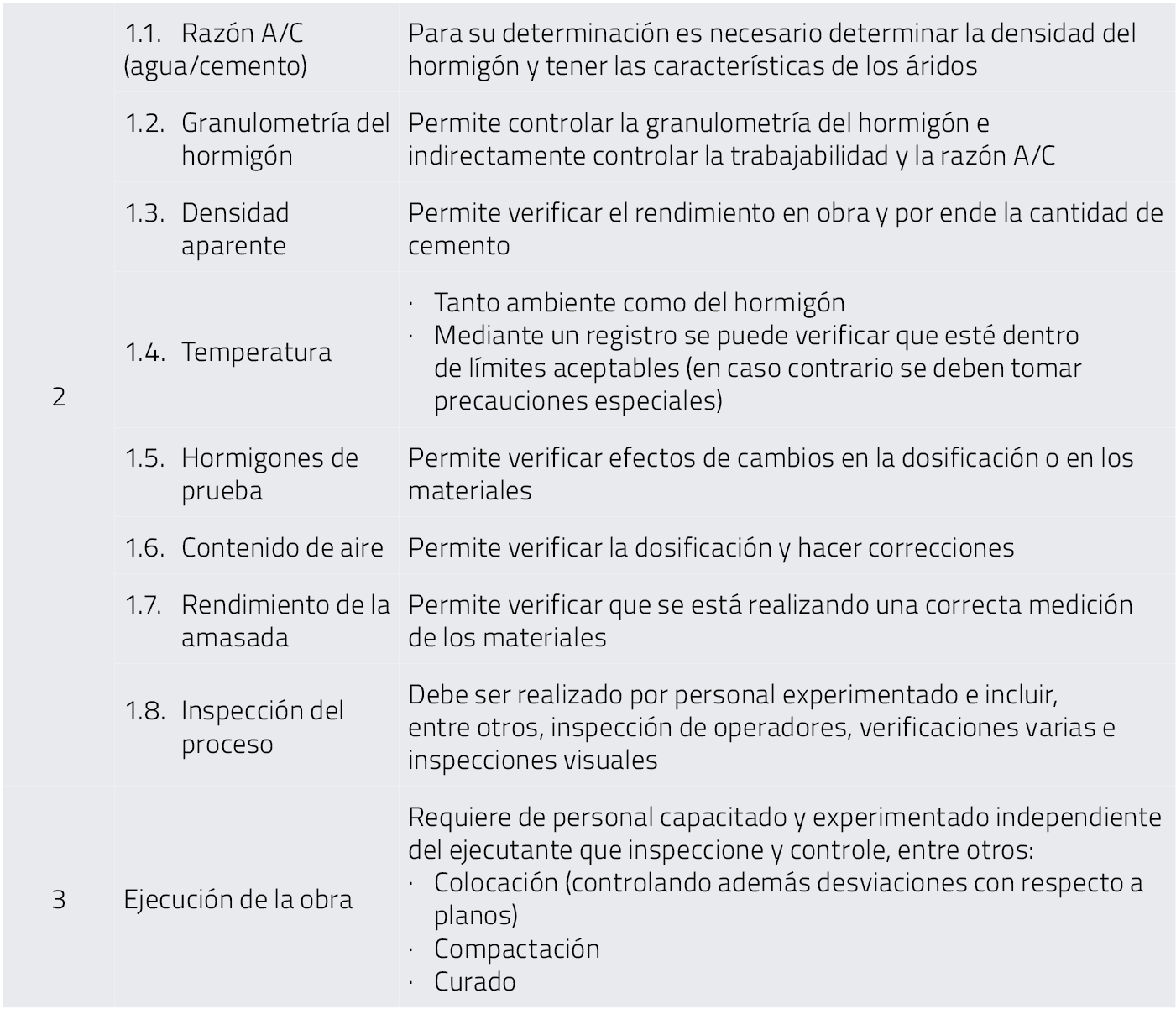

La norma NCh170 establece la frecuencia de muestreo para control de resistencia mecánica, para cada grado de resistencia especificada. Esta frecuencia es la que se muestra en Tabla 3.35.

TABLA 3.35

ALTURA MÁXIMA DE VACIADO

La especificación técnica puede establecer un mayor número de muestras por volumen de hormigón.

Si se ha establecido realizar un muestreo de hormigón endurecido y este no se encuentra, debe considerarse como mínimo:

Pavimentos: 1 testigo cada 1000 m2 de superficie con un mínimo de tres/span>

Hormigón en general: 3 testigos por zona a evaluar

C) TRABAJABILIDAD

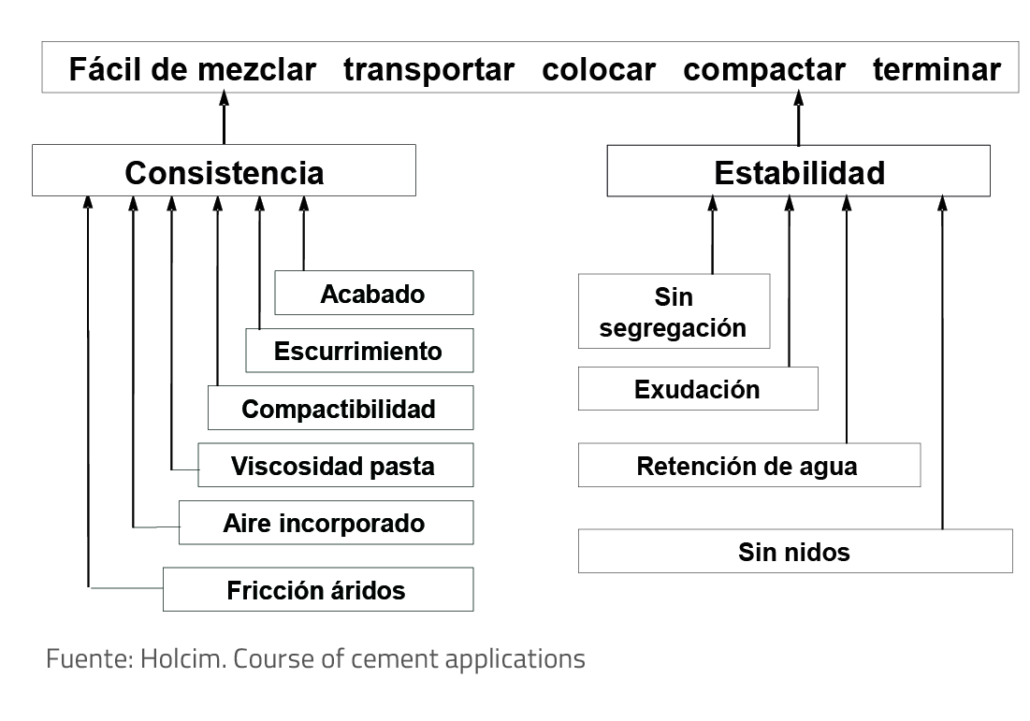

Un hormigón que es fácil de mezclar, transportar, colocar, compactar sin segregación se dice que es trabajable.

La trabajabilidad deseada para un caso particular depende de los equipos disponibles, en particular de los medios de compactación. Por ejemplo, la trabajabilidad adecuada para el hormigón de una represa probablemente no va a ser la requerida para secciones delgadas o densamente armadas. Por tal razón, la trabajabilidad se define como una propiedad del hormigón, sin hacer referencia a las circunstancias de un particular tipo de construcción.

La trabajabilidad implica dos conceptos contrapuestos: consistencia o docilidad y estabilidad. En condiciones normales, un hormigón muy fluido va a llenar los moldes fácilmente pero probablemente se va a segregar, lo que va a llevar a nidos u otros defectos. Un hormigón muy consistente va a ser muy estable pero difícilmente se va a poder colocar. Esto se muestra en Figura 3.59.

FIGURA 3.59

TRABAJABILIDAD

La trabajabilidad está fuertemente influenciada por la cantidad de agua, la que aumenta la docilidad y disminuye la estabilidad. El contenido de finos, incluido el cemento, disminuye la fluidez y aumenta la estabilidad. La forma, granulometría y textura superficial de los áridos también influyen.

La trabajabilidad no tan sólo es importante en el hormigón fresco, también influye en las características del hormigón endurecido como la resistencia mecánica de la estructura, en la densidad, en la apariencia superficial, en la permeabilidad y por tanto en la durabilidad.

Desgraciadamente, no hay un ensayo aceptado que mida directamente la trabajabilidad. En la práctica sólo se mide la consistencia o docilidad.

C1) Asentamiento de cono

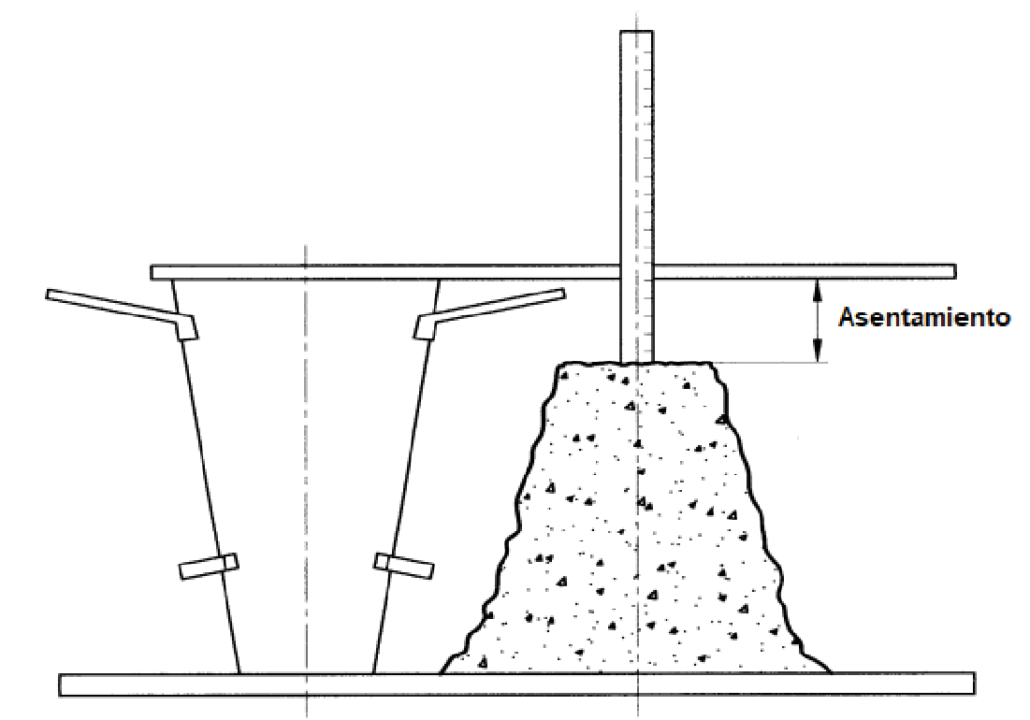

Si bien hay muchos ensayos para determinar la docilidad, en todo el mundo el que más se utiliza es el más antiguo: el cono de Abrams. En Chile está regido por la norma NCh1019.

Se emplea un molde tronco cónico de diámetro inferior de 20 cm, superior de 10 cm y 30 cm de altura, un pisón de acero liso de 16 mm de diámetro con punta redondeada, una placa base de al menos 40 por 60 cm y una poruña para el llenado. Todos los implementos se humedecen antes del ensayo.

Se llena el molde en 3 capas de igual volumen apisonando cada capa con 25 golpes (la capa inferior se llena hasta aproximadamente 7 cm de altura y la capa media hasta aproximadamente 16 cm de altura). Siempre debe haber un exceso de hormigón en el llenado de la tercera capa. Después de la compactación, se enrasa y se levanta suavemente el cono en dirección vertical en un tiempo de 5 ± 2 s. Se coloca el molde invertido al lado del hormigón moldeado y se mide inmediatamente la disminución de altura del hormigón respecto al molde, con aproximaciones de 0,5 cm. (Figura 3.60).

FIGURA 3.60

MEDICIÓN DEL ASENTAMIENTO

Fuente: NCh1019.Of2009

Completar las operaciones desde el inicio del llenado hasta el levantamiento del molde sin interrupciones en un tiempo menor o igual que 2,5 min.

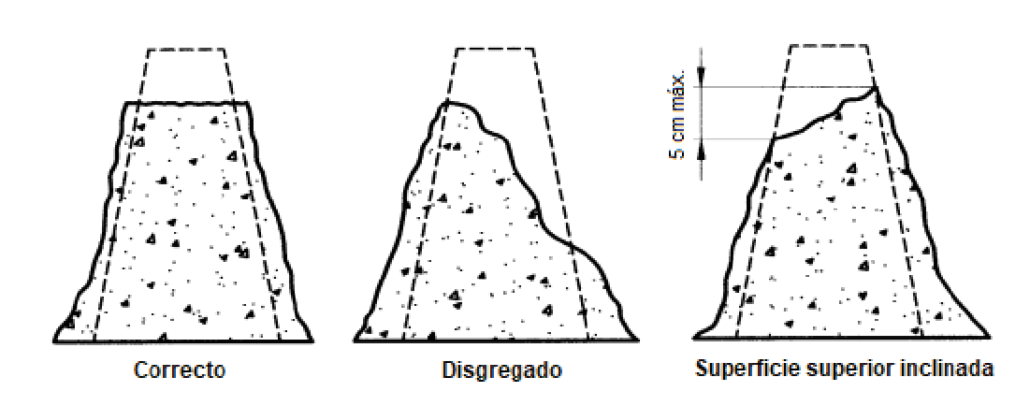

Cuando el hormigón moldeado sufre disgregaciones o la superficie superior se inclina con una diferencia mayor o igual que 5 cm entre el punto más alto y el más bajo de su diámetro, descartar el ensayo y efectuarlo nuevamente con otra porción de la misma muestra (ver Figura 3.35).

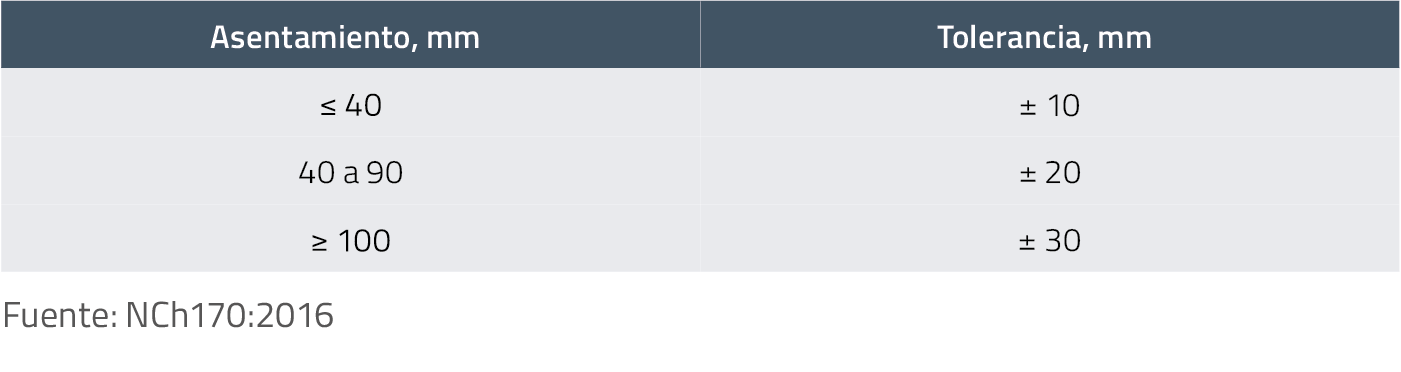

Para los ensayos de control, el criterio de aceptación del asentamiento de cono se indica en Tabla 3.61

FIGURA 3.61

FORMAS DE ASENTAMIENTO

Fuente: NCh1019.Of2009

TABLA 3.36

CRITERIO DE ACEPTACIÓN DEL ASENTAMIENTO DE CONO

El método descrito no es aplicable a hormigones cuyo asentamiento sea menor que 1,5 cm o mayor que 21 cm. Se puede ampliar a un asentamiento de 23 cm en hormigón con un tamaño máximo nominal del árido menor que 37,5 mm.

El asentamiento de cono es un método que se puede hacer fácilmente en terreno, es rápido y económico; de ahí su empleo en todo el mundo.

Sirve para detectar cambios en hormigones fabricados bajo las mismas consignas. Un aumento del asentamiento estaría indicando, por ejemplo, un aumento de la humedad de los áridos o un cambio en la granulometría ya que una disminución de la arena podría subir el asentamiento.

El asentamiento es sin duda una medida de la docilidad, pero no de la trabajabilidad. Hormigones de igual asentamiento pueden tener muy distinta trabajabilidad. Por tanto, no sirve para comparar hormigones diferentes, por ejemplo, uno de áridos rodados y otro con áridos chancados, u hormigones de distinto tamaño máximo, con o sin aditivo plastificante y otros.

C2) Escurrimiento

En hormigones autocompactantes el asentamiento de cono está fuera del rango de uso. En su reemplazo se emplea un método que mide el escurrimiento del hormigón tanto en terreno como en el laboratorio. Está regido por la norma NCh3113.

El método se aplica a un tamaño máximo de 20 mm o inferior, ya que es muy difícil obtener hormigones autocompactantes que no se segreguen con tamaños máximos superiores.

Se utiliza el mismo molde tronco cónico ya descrito para el ensayo de asentamiento de cono. La placa base es de por lo menos 90×90 cm y tiene marcados dos círculos concéntricos de 100 y 500 mm. Las más empleadas son de acrílico. Además, se requiere un cronómetro con precisión de 0,1 segundos.

Se humedece la placa base y el molde. Éste se coloca invertido (también se puede colocar en su posición normal) en el primer círculo de la placa y se llena en una sola capa, sin compactar. Se enrasa el molde y se limpia la placa. Se levanta el molde en un movimiento continuo, sin movimientos laterales o de torsión. Se registra el tiempo, aproximando a 0,5 s, desde que se inicia el levantamiento del molde hasta que el borde externo del hormigón alcanza 500 mm de diámetro (T500). Completar el ensayo en un tiempo de 2,5 minutos. Ver Figura 3.62.

Se deja el hormigón escurrir y cuando deja de hacerlo se mide el mayor diámetro del depósito con una aproximación de 5 mm. Luego se mide otro diámetro perpendicular al anterior. Si se observa un halo en el contorno del hormigón, éste es parte del diámetro que se mide. Si la diferencia entre los dos diámetros es superior a 50 mm, el ensayo debe repetirse.

El escurrimiento es el promedio de los dos diámetros medidos y se aproxima a 10 mm.

El T500 entrega una medida relativa de la velocidad de escurrimiento y para materiales similares es una indicación de la viscosidad relativa. Para modificar las propiedades de escurrimiento se emplean hiperplastificantes y modificadores de la viscosidad.

La cohesión del hormigón autocompactante se aprecia visualmente y se puede emplear en el control de calidad de las mezclas de hormigón autocompactante. En Tabla 3.37 se presenta los criterios correspondientes para evaluar cualitativamente la cohesión.

FIGURA 3.62

ESCURRIMIENTO DE HORMIGÓN AUTOCOMPACTANTE

Fuente: Holcim. Course of cement applications

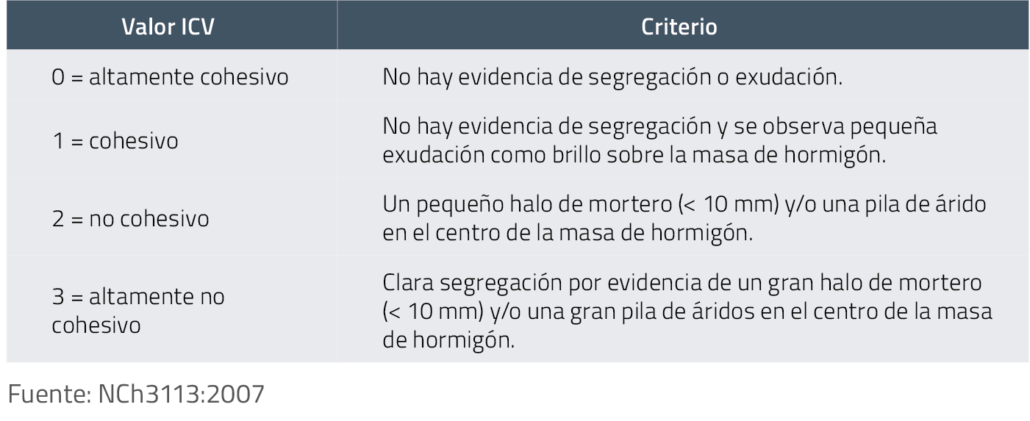

TABLA 3.37

ÍNDICE DE COHESIÓN VISUAL

C3) Consistómetro Vebe

Los hormigones muy secos también quedan fuera del rango de empleo del ensayo de asentamiento de cono.

Puede haber diferencias de consistencia importante entre dos hormigones, aunque tengan asentamiento muy bajo o no tengan (asentamiento cero).

Para esos casos se utiliza el consistómetro Vebe (ASTM C 1170 y EN 12350-3). No hay norma chilena y en Chile el más común es el método ASTM. Figura 3.63.

Básicamente el ensayo consiste en llenar un molde humedecido con el hormigón suelto y afianzarlo sobre una mesa vibradora de 3600 rpm. Se apoya una placa transparente sobre el hormigón con una sobrecarga centrada de 12,5 o 22,7 kg, dependiendo de la humedad del hormigón. Entonces, se hace funcionar la mesa y se mide el tiempo hasta que se vea que una capa de mortero llene el espacio entre la sobrecarga y el borde del molde.

El ensayo se suspende si no se logra esta condición a los 90 segundos.

Es un ensayo rutinario en hormigones compactados con rodillos. (Ver 3.16).

FIGURA 3.63

CONSISTÓMETRO VEBE

Fuente: Utest

D) OTRAS CARACTERÍSTICAS DEL HORMIGÓN FRESCO

D1) Densidad aparente fresca

Para el ensayo (NCh1564) se emplea un recipiente de volumen conocido de al menos 5 litros para tamaño máximo 20 mm y de al menos 10 litros para tamaño máximo 37,5 mm.

Si se usa vibrador de inmersión, el recipiente se llena en dos capas y se compacta con tres inserciones del vibrador. Si se emplea mesa vibradora se llena en una capa.

Si se emplea compactación manual, el recipiente se llena en tres capas iguales que se compactan con 25 golpes de pisón por capa (barra lisa de 16 mm de diámetro de borde redondeado). Después de compactar cada capa, se debe golpear suavemente los costados del recipiente con un mazo.

El recipiente se enrasa, se limpia y se pesa. La densidad está dada por la relación entre la masa y el volumen del recipiente y se aproxima a los 10 kg/m3 más cercanos. Ver Figura 3.64.

Lo importante es la relación entre la densidad teórica (suma de las masas de la dosificación) y la densidad medida. Una densidad fresca mayor que la teórica implica que se produce menos hormigón que el estimado, lo que se traduce en mayor dosis de cemento por m3, lo que afecta los costos; si es al revés, se afecta negativamente las resistencias. Además de errores de medición de los materiales, lo más común son problemas en la estimación del agua de amasado y del aire atrapado.

El rendimiento es aproximadamente la relación entre la densidad teórica y la densidad fresca. En hormigones de prueba es bueno un rango de ± 0,5% y para hormigones de obra es aceptable un rango de ± 2%. Fuera de esos rangos se debe tomar medidas para detectar y corregir errores.

La dosis real de cemento es la dosis teórica dividida por el rendimiento.

FIGURA 3.64

DENSIDAD FRESCA

Fuente: Propia

D2) Segregación

Es la separación de los componentes del hormigón ya amasado, haciendo que éste pierda su homogeneidad. Produce dificultades tanto en la colocación como la compactación y da lugar a hormigones con poros y nidos. Afecta más a hormigones pobres, fluidos o con falta de finos.

Entre las medidas para evitar la segregación o disminuirla se tiene:

Dosificación:

Dosis adecuada de agua

Granulometría adecuada

Proporción entre áridos finos y gruesos

Si faltan finos la segregación se reduce incorporando aire (aditivo)

Empleo de aditivos

Transporte adecuado

Colocación adecuada

Compactación adecuada (evitar el vibrado en exceso)

D3) Falso fraguado

Corresponde a un endurecimiento prematuro de la pasta de cemento, produciendo una rigidización del hormigón, en estado fresco. Puede provenir de un comportamiento anómalo del yeso añadido al cemento, que pierde parte de su agua de cristalización, y la recupera del agua de amasado, cristalizándose y adquiriendo rigidez.

El problema se evita aumentando el tiempo de amasado (rompiendo la cristalización), sin adicionar más agua o aditivos. Es un fenómeno que no sucede en el hormigón premezclado por la constante agitación del hormigón.

Si se produce falso fraguado hay que agitar el hormigón, por ejemplo, con platachado.

D4) Exudación

Durante el hormigonado las partículas sólidas del hormigón sedimentan por gravedad y por vibración, desplazando el agua hacia arriba, lo que conduce a:

Mayor contenido de agua y granos finos en la superficie (menor resistencia de dicha capa).

Conductos capilares que constituyen vías permeables, afectando la impermeabilidad.

Acumulación de agua bajo armaduras y partículas de mayor tamaño, dejando huecos al evaporarse, disminuyendo la adherencia.

Sedimentación de los sólidos.

A pesar de los aspectos negativos nombrados, la exudación es altamente beneficiosa para evitar o disminuir la retracción plástica.

Entre las medidas para evitarla o disminuirla están:

Utilizando un contenido adecuado de granos finos (menor a 0,150 mm)

Con bajas dosis de agua

Empleando aditivos plastificantes

Empleando aditivos incorporadores de aire

Colocando el hormigón en capas delgadas

D5) Retracción plástica

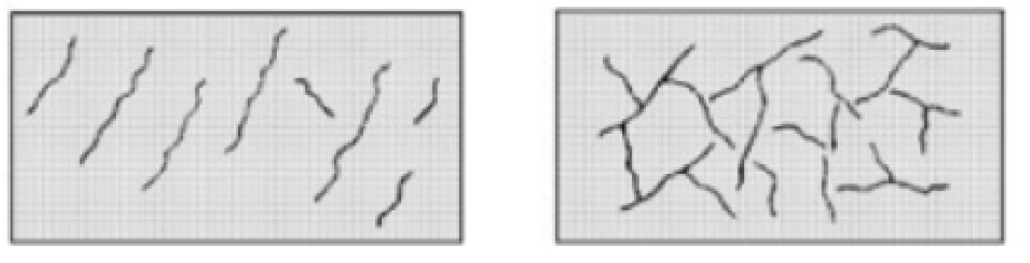

Cuando la velocidad de evaporación de agua de la superficie del hormigón colocado es más rápida que el agua que se reemplaza por exudación, la superficie del hormigón se contrae. Debido a la restricción que ofrece el hormigón que está debajo de la superficie que se está secando se desarrollan tensiones de tracción en el aún plástico y débil hormigón. Esto se traduce en grietas superficiales, de profundidades variables, que pueden formar un polígono o ser esencialmente paralelas unas a otras. Ver Figura 3.65.

Los elementos más comprometidos son los con alta relación superficie/volumen como losas, pavimentos y estucos. Dada la gran superficie expuesta que tienen esos elementos, cualquier cosa que aumente la evaporación de agua incrementará la tendencia al agrietamiento: alta temperatura del hormigón y ambiente, baja humedad relativa y alta velocidad del viento.

Para evitarla o disminuirla:

Crear un ambiente húmedo mediante nebulización, por ejemplo

Emplear cubresoles

Emplear cortavientos

Si el agrietamiento se produce cuando el hormigón aún no se rigidiza, se puede emplear revibrado o un replatachado.

FIGURA 3.65

FISURAS DE RETRACCIÓN PLÁSTICA

Fuente: Holcim. Diagnóstico de problemas en el hormigón

D6) Asentamiento plástico

Los materiales sólidos del hormigón tienden a decantar y el agua a ascender (exudación). Esta decantación, asentamiento, produce un acortamiento del hormigón en vertical (aproximadamente el 1 %), lo que es relevante en elementos altos.

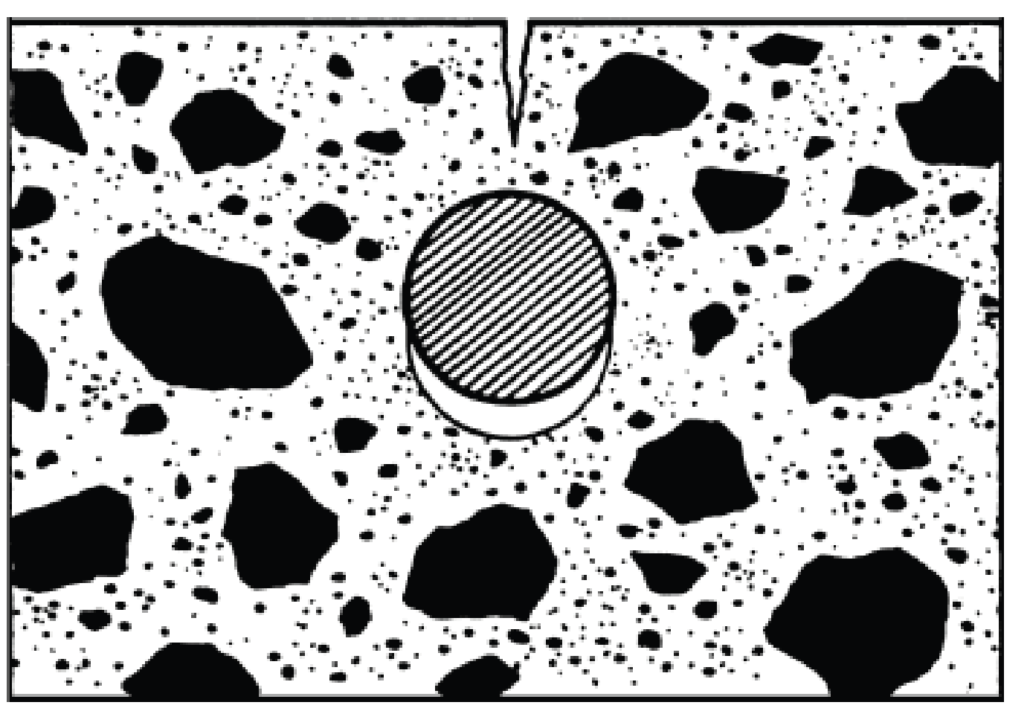

Al descender, el hormigón se puede encontrar con armaduras, las que se convierten en una restricción al movimiento. Bajo la armadura se forma un vacío disminuyendo la adherencia y se puede traducir en fisuras superficiales que siguen la dirección de las armaduras. Ver Figura 3.66.

El problema se produce en la parte superior de elementos altos; es mayor en hormigones fluidos, mientras más superficial sea la armadura y con una mala vibración.

Cuando se hormigonan juntos elementos verticales altos y horizontales, es conveniente que el hormigón vertical se asiente antes de continuar.

Una manera de solucionar el problema es aplicar revibrado cuando el hormigón aún no se ha rigidizado.

FIGURA 3.66

GRIETA FORMADA POR RESTRICCIÓN AL ASENTAMIENTO

Fuente: Price (1982), Citado por ACI 224.1R – 2007

3.12.3 PROPIEDADES Y CONTROL DEL HORMIGÓN ENDURECIDO

FACTORES A CONSIDERAR

A. Resistencia mecánica

B. Factores que influyen en la resistencia

C. Evaluación estadística de los resultados

D. Cambios de volumen

E. Otras propiedades

A) RESISTENCIA MECÁNICA

TEMAS TRATADOS:

A1) Confección de probetas

A2) Ensayo de resistencia a compresión

A3) Testigos de hormigón endurecido

A4) Índice esclerométrico

A5) Madurez

A6) Ensayo de tracción por flexión

A7) Ensayo de hendimiento

A8) Resistencia a la abrasión

A1) Confección de probetas

La confección en obra y el curado de probetas para ensayos mecánicos está regulado por la norma NCh1017.

Los moldes pueden ser cúbicos para ensayos de compresión (normalmente de 20 cm de arista), cilíndricos para ensayos de compresión o hendimiento (normalmente de 15 cm de diámetro y 30 cm de altura) o prismáticos para ensayos de tracción por flexión (normalmente de 15x15x53 cm).

El tiempo entre el fin del muestreo y el comienzo del llenado de los moldes debe ser menor que 15 minutos.

Los moldes deben recibir una capa de desmoldante y deben colocarse sobre una base nivelada, protegida y lo más cercana posible al lugar donde van a recibir el curado inicial.

En general se confeccionan tres probetas por muestras, una para ensayar a 7 días y las otras dos para ensayo a 28 días.

Antes del llenado de las probetas, el hormigón debe ser remezclado vigorosamente con el objeto de homogeneizarlo.

Si el asentamiento de cono es menor o igual a 12 cm, la compactación del hormigón es por vibrado y si es mayor a 12 cm puede ser vibrada o apisonada. Conforme a la NCh1017 las probetas deben ser preferentemente compactadas por vibración.

Los moldes cúbicos y prismáticos se vibran en una sola capa y los cilíndricos en dos. Ver Figura 3.67.

FIGURA 3.67

COMPACTACIÓN DE PROBETAS

Fuente: Propia

Si es apisonado, los moldes cúbicos y prismáticos se llenan en dos capas y los cilíndricos en tres. Compactar cada capa con 8 golpes de pisón por cada 100 cm2 de superficie (15 golpes el cilindro de diámetro 15, 32 golpes el cubo de 20 cm de arista y 68 golpes el molde prismático habitual).

Terminada la compactación, las probetas se enrasan, alisan y se identifican.

Las probetas recién moldeadas deben recibir curado inicial de manera de evitar pérdida de humedad y que se mantenga una temperatura entre 16 y 27 ºC. Para ello se pueden sumergir en agua tranquila saturada de cal, o protegerlas por todos lados con láminas plásticas, aserrín, arena o arpilleras constantemente húmedas.

Desmoldadas las probetas (después de 44 horas las prismáticas o de 20 horas las otras), deben curarse bajo agua saturada de cal a 23 ± 2 ºC hasta la edad de ensayo. Las probetas cúbicas o cilíndricas se pueden curar en cámara húmeda 23 ± 2 ºC y con una humedad relativa mínima de 95%; en la cámara las probetas deben verse y sentirse húmedas.

Para el traslado a laboratorio, si son probetas desmoldadas éste se puede hacer al cabo de 3 días; si las probetas están en sus moldes el traslado de las probetas cúbicas o cilíndricas se puede realizar a las 20 horas y las prismáticas a las 44 horas.

A2) Ensayo de resistencia a compresión

Según la norma NCh1037, la prensa de ensayo debe tener control de la velocidad de aplicación de la carga, y una sensibilidad de 1% de la carga máxima de cada escala. Se recomienda calibrar las prensas cada vez que se haga una reparación mayor o se traslade y por lo menos una vez al año. En general, el rango de aplicación está entre el 10% y 90% de la carga máxima de cada escala.

Las probetas se ensayan húmedas.

La carga se aplica de forma continua a una velocidad de 0,25 MPa/s ± 0,05 MPa/s hasta alcanzar una franca rotura de la probeta, es decir cuando haya claras manifestaciones de agrietamiento y el indicador de carga retroceda bajo el 90% de la carga máxima.

Antes del ensayo las probetas se miden (4 medidas de cada lado en cubos, 2 diámetros perpendiculares y 2 alturas en cilindros) y los resultados se expresan en mm. También las probetas se pesan con una aproximación de 0,02 kg. Con eso se puede calcular la densidad aparente (masa/volumen), la que se expresa en kg/m3, aproximando a 10 kg/m3.

Ensayo de probetas cúbicas

Para el ensayo, la probeta se coloca en el centro de las placas de carga, con la cara de llenado de frente al operador.

Se aplica la carga hasta la rotura y la resistencia, o tensión de rotura, está dada por carga/área y se expresa en MPa, aproximando a 0,1 MPa.

Ensayo de probetas cilíndricas

Antes de ser ensayadas se debe corregir las superficies de ensayo de manera de obtener caras planas y paralelas. Para logar aquello, lo más usual es aplicar un mortero de azufre en esas superficies (NCh1172), es lo que se conoce como refrentado de azufre. Usualmente el mortero está constituido por 55 a 70% de azufre y el resto material granular inferior a 0,3 mm. Ver Figura 3.68.

El procedimiento es aplicable hasta resistencias cilíndricas de 45 MPa. El mortero de azufre debe tener una resistencia mínima de 35 MPa y el promedio máximo de cada capa de refrentado es de 6 mm. Cada laboratorio debe tener una curva tiempo-resistencia del mortero.

FIGURA 3.68

REFRENTADO DE PROBETAS

Fuente: Propia

Para probetas con resistencia superior a 45 MPa las probetas deben ser rectificadas. Eso se hace mediante una máquina que pule las superficies y las deja planas y paralelas.

Muy empleado en otros países, aunque en Chile se emplea muy rara vez, la norma NCh1172 contempla el refrentado no adherido mediante el empleo de cojinetes de neopreno que quedan confinados en anillos de retención. Ellos se colocan en cada cara del cilindro; la deformación de los cojinetes absorben las deformaciones de las superficies. Figura 3.69.

FIGURA 3.69

COJINETES DE NEOPRENO

Fuente: Catálogo Controls

Realizado el refrentado o rectificado, la probeta se coloca centrada con respecto a las placas de carga y se procede igual que las probetas cúbicas. Figura 3.70.

FIGURA 3.70

ENSAYO A COMPRESIÓN

Fuente: IMCYC

A3) Testigos de hormigón endurecido

Las probetas confeccionadas con hormigón fresco representan la resistencia potencial del hormigón. No representan a la estructura que ha tenido otra colocación, otra compactación y especialmente otro curado.

La resistencia real de la estructura se puede conocer con la extracción y ensayo de testigos que son probetas extraídas de un elemento de hormigón endurecido. La extracción y ensayo de testigos está contemplada en la norma NCh1171/1 y la evaluación de sus resultados en NCh1171/2.

En general los testigos se extraen:

Cuando las resistencias de probetas de hormigón fresco son inferiores al mínimo aceptable.

Cuando la especificación técnica establece la recepción mediante testigos.

Determina la resistencia mecánica de una estructura existente.

En general se toma un mínimo de tres testigos por zona a evaluar.

Los testigos también sirven para determinar el espesor, en particular de pavimentos.

Para la extracción se emplea una testiguera o taladro provisto con broca diamantada, la que al presionarse sobre el hormigón lo va cortando sin producir daño en el manto de la probeta. El enfriamiento es por medio de agua. La testiguera se ancla a la estructura y su eje debe ser lo más perpendicular posible a la estructura. Figura 3.71.

De preferencia, el diámetro del testigo debe ser mayor o igual a 3 veces el tamaño máximo y la altura debe ser tal que la esbeltez (razón altura/diámetro) esté entre 1,0 y 2,0 y en lo posible que sea 2,0.

Para tomar los testigos el hormigón debe tener una resistencia superior a 8 MPa o una edad mayor o igual a 14 días.

En hormigón armado es recomendable el empleo de un detector de metales de manera de evitar el corte de armaduras.

Una vez extraído, se debe examinar visualmente el testigo y registrar anormalidades. No se pueden ensayar testigos con armaduras longitudinales. La presencia de armaduras o insertos en otras direcciones debe registrarse.

FIGURA 3.71

EXTRACCIÓN DE TESTIGOS

Fuente: ICH – IDIEM

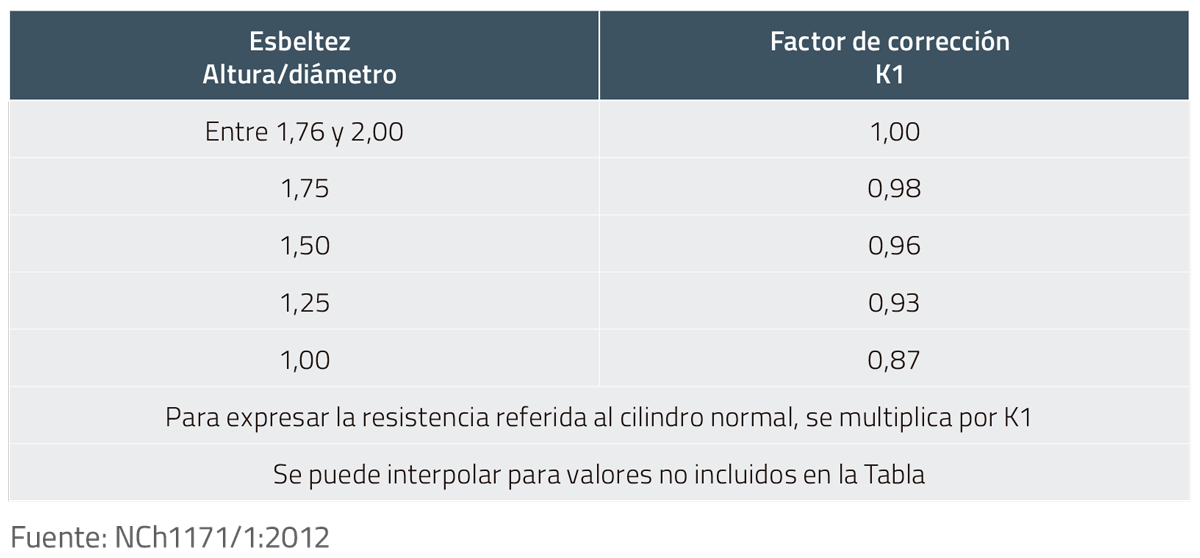

Los testigos se pesan, se miden y se calcula la densidad y la esbeltez. Se ensaya como se indicó para cilindros. Las resistencias deben corregirse por esbeltez de acuerdo a lo que se muestra en Tabla 3.38.

TABLA 3.38

FACTORES DE CORRECCIÓN POR ESBELTEZ

En el caso que la extracción de testigos se haya realizado porque la muestra de hormigón fresco resultó inferior a lo especificado, el resultado es satisfactorio si:

El promedio de los tres testigos es ≥ 0,85 f’c y

Todos los testigos tienen una resistencia ≥ 0,75 f’c

El resultado de los testigos no reemplaza el resultado de la muestra en la evaluación estadística (ver 3.12.3 C), dicha muestra no se considera en la evaluación.

A4) Índice esclerométrico

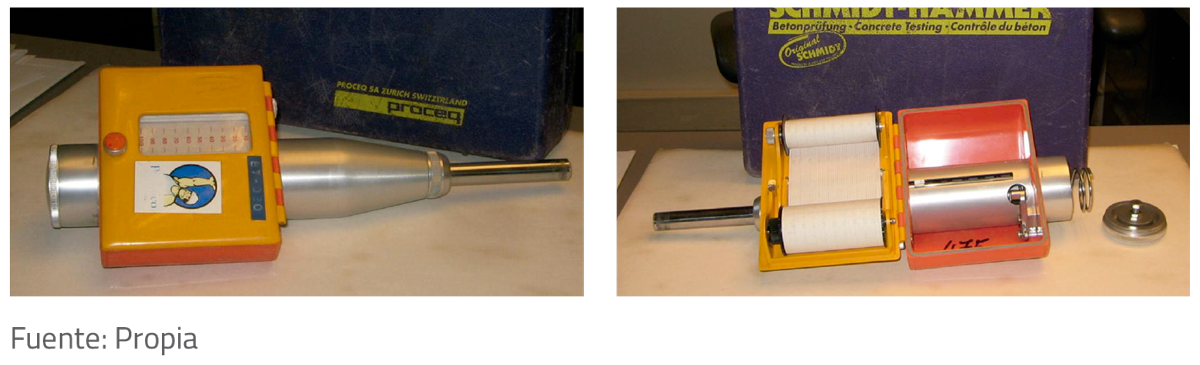

Para determinar el índice se emplea un martillo de rebote (Martillo Schmidt). Una masa dentro de un émbolo es empujada por la energía de un resorte sobre la superficie del hormigón y se mide el rebote (NCh1565). El rebote no tiene unidades. Figura 3.72.

FIGURA 3.72

MARTILLO SCHMIDT

FIGURA 3.72

Mientras más duro esté el hormigón mayor será el rebote, lo que es un indicador de mayor resistencia.

El ensayo se hace directamente sobre la estructura, en cualquier dirección, es sencillo, rápido y económico. Sin embargo, es muy superficial por lo que los resultados están muy influenciados por las características de la superficie (humedad, poros, carbonatación, entre otros) y de la zona subsuperficial (presencia de armaduras, áridos de gran tamaño, insertos, etc.). Por tal razón, se debe considerar como un ensayo complementario y no reemplaza a los ensayos tradicionales.

Se emplea

Para evaluar la uniformidad del hormigón in situ

Delinear zonas de hormigón pobre o deteriorado

Indicar cambios de las características del hormigón en el tiempo

Supervisar rápidamente grandes áreas de hormigones similares

Si bien no sirve como valor de aceptación o rechazo del hormigón, es un indicador cualitativo de la calidad del hormigón.

Si los hubiera, se debe retirar los estucos. Se elige una zona de al menos 200×200 mm y se alisa con piedra abrasiva. En esa zona se hacen 10 determinaciones. Después de cada impacto se inspecciona la superficie y se descarta la lectura si se ha producido trituración superficial o se rompe a través de un hueco de aire superficial. Se descartan las lecturas que difieran en más de 7 unidades respecto al promedio.

El índice esclerométrico es el promedio de las lecturas válidas.

Es común el empleo del índice esclerométrico antes de tomar testigos de hormigón, de manera de tener una visión general de toda la zona en análisis.

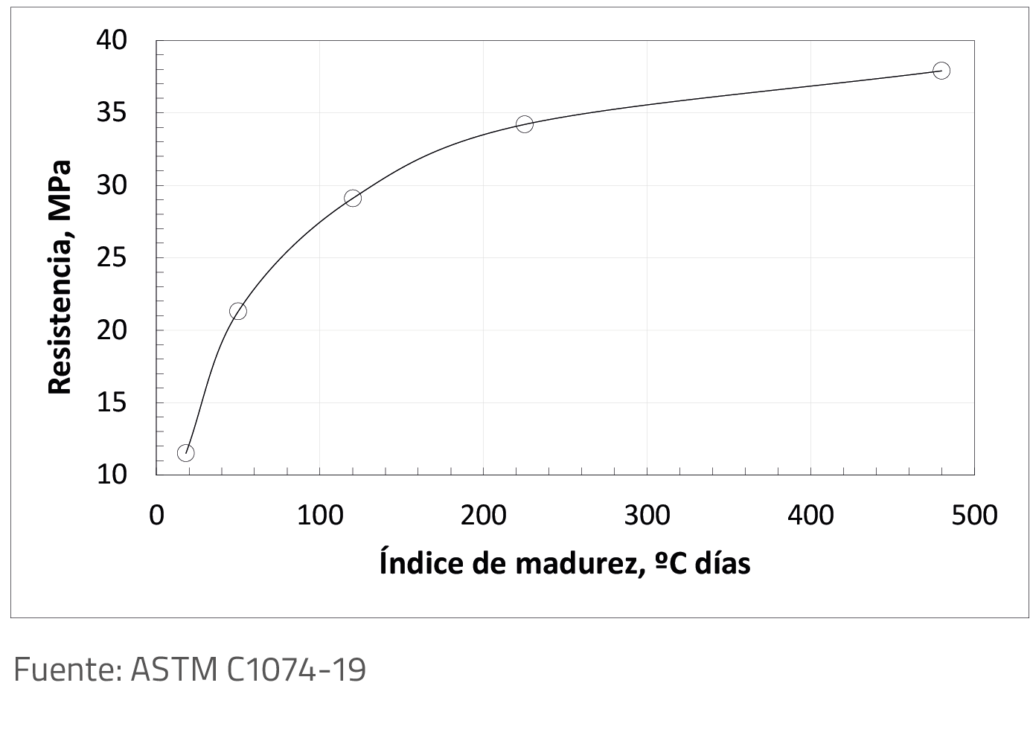

A5) Madurez

Es un concepto que utiliza el principio de que la resistencia que alcanza el hormigón a una determinada edad depende de la temperatura a la que ha estado expuesto en ese período.

El índice de madurez, o simplemente madurez o factor tiempo temperatura, está dado por:

IMAGEN

T = promedio de la temperatura en cada intervalo de tiempo.

T0 = temperatura bajo la cual se asume que la hidratación del cemento se detiene. Usualmente se asume como 0ºC.

Δt = intervalo de tiempo expresado en horas o días.

La técnica para estimar la resistencia del hormigón in situ se basa en que muestras de un hormigón dado alcanzan iguales resistencias cuando alcanzan igual índice de madurez.

Para ello es necesario determinar una relación índice de madurez-resistencia. Eso se hace en laboratorio, confeccionando un hormigón de prueba como el que se va a emplear en terreno. A las probetas confeccionadas se les colocan sensores que registran y graban la temperatura del hormigón, con lo que se tiene el índice de madurez (Figura 3.73). Las probetas se ensayan a diferentes edades, con lo que se puede trazar la curva índice de madurez-resistencia, como se muestra en Figura 3.74.

En obra se colocan sensores en la estructura, con lo que se tiene el índice de madurez y con la curva de laboratorio se puede estimar la resistencia real.

Esto es muy útil para saber cuándo desmoldar o cuándo realizar el descimbre, también para saber cuándo tensar en postensado o cuando cortar cables en pretensado. Se utiliza con éxito para entregar a tránsito carreteras o calles o para saber cuándo terminar con las protecciones por hormigonado en tiempo frío.

Entre las limitaciones está el que para que se cumpla la relación madurez-resistencia determinada en laboratorio, la estructura debe tener una condición de humedad que permite la hidratación del cemento.

FIGURA 3.73

COLOCACIÓN DE TERMOCUPLAS Y SENSOR

Fuente: Propia

FIGURA 3.74

ÍNDICE DE MADUREZ

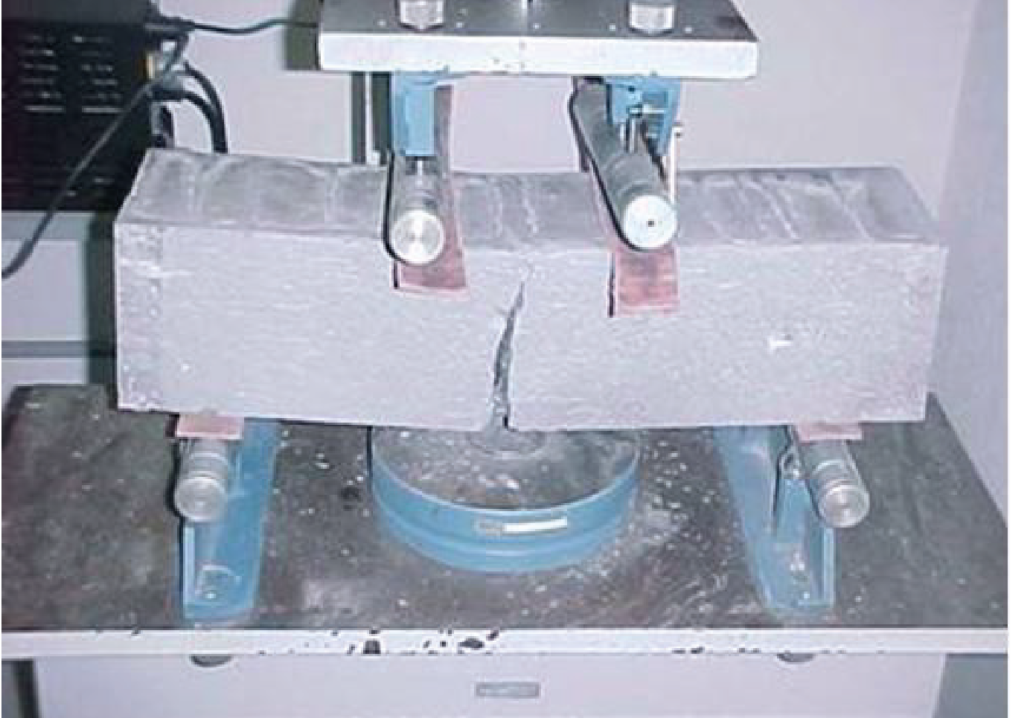

A6) Ensayo de tracción por flexión

Los pavimentos se diseñan en tracción por flexión, por lo que la determinación de esa resistencia es parte de las especificaciones.

Es muy difícil la determinación de la resistencia a la tracción del hormigón y por eso se recurre a una medida indirecta: flexotracción que está regida por la norma NCh1038.

Se utilizan moldes prismáticos de 15*15*53 cm (o de 60 cm). Sólo es aceptable el curado bajo agua; la resistencia a flexión es más sensible que la compresión a la humedad, por lo que debe tenerse especial cuidado entre que se retiran las probetas de la piscina y el ensayo.

La viga se coloca sobre apoyos cilíndricos y la carga se aplica con una superficie cilíndrica. Figura 3.75

FIGURA 3.75

ENSAYO DE FLEXIÓN

Fuente: Propia

Aunque también se contempla aplicar una carga central, lo habitual es aplicar carga en los tercios de la luz. La rotura debe producirse en el tercio central; se acepta rotura fuera del tercio central con una desviación máxima de 0,05L (2,25 cm).

La resistencia a flexotracción está dada por RF = P*L/(b*h2), en que P es la carga máxima, L la luz de ensayo, b y h son el ancho y altura promedio que se miden en la sección de rotura.

Si la rotura se produce fuera del tercio central, a una distancia “a” del apoyo más próximo, la resistencia está dada por RF = 3P*a/(b*h2).

Los resultados se expresan en MPa, aproximando a 0,05 MPa.

Antes del ensayo las probetas se miden y se pesan para determinar su densidad, la que se expresa en kg/m3, aproximando a 10 kg/m3.

A7) Ensayo de hendimiento

El ensayo de hendimiento, también conocido como ensayo brasileño, trató de reemplazar el ensayo de tracción por flexión dadas las dificultades que este implica: probeta muy grande y pesada, marco de ensayo especial y es muy sensible a la humedad.

En el ensayo de hendimiento (NCh1170) se emplea un cilindro normal. Se ensaya en posición horizontal, en un dispositivo para sostenerlo. En la generatriz superior e inferior se coloca una tablilla de madera contrachapada o aglomerada para absorber las imperfecciones. Figura 3.76.

El ensayo es a compresión, pero la falla es por tracción. La resistencia a tracción por hendimiento está dada por T = 2xP/(3,14xh+d), en que P es la carga máxima, h es la altura de la probeta y d el diámetro. Los resultados se expresan en MPa y se aproximan a 0,05 MPa.

En la práctica se ha dejado de emplear.

FIGURA 3.76

ENSAYO DE HENDIMIENTO

FIGURA 3.76

A8) Resistencia a la abrasión

Es la capacidad del hormigón de resistir el desgaste superficial. Es una característica fundamental en pavimentos, canales y otras estructuras sometidas a este tipo de solicitación.

Para obtener alta resistencia al desgaste es importante usar áridos gruesos duros, como el granito; el contenido de sílice del árido fino debe ser al menos de 25%. En general está relacionada con la resistencia a compresión, por lo que hay que emplear hormigones de alta resistencia. Ya que el desgaste es superficial, es primordial tener especial cuidado con las operaciones de acabado y curado.

El ensayo más común es el del chorro de arena. Mediante aire se impulsa arena silícea sobre la superficie del hormigón y se mide la pérdida de volumen (ASTM C418).

B) FACTORES QUE INFLUYEN EN LA RESISTENCIA

La resistencia, determinada mediante los ensayos ya descritos, está muy influenciada por factores que son ajenos al hormigón mismo. A continuación, se pasa revista a los principales de ellos.

B1) Toma de muestra

Entre los errores posibles se destaca moldes deformados, falta de homogenización de la muestra antes de llenar los moldes, mala elección del método de compactación o compactación insuficiente o excesiva.

B2) Tipo y tamaño de la probeta

El tamaño de la probeta (cubo de 15 cm o de 20 cm) y el tipo de probeta, cubo o cilindro para ensayo a compresión influyen significativamente en el resultado de la medición.

Los factores de conversión de una probeta a otra no son exactos, son variables y por eso la norma NCh170:2016 no los considera.

Dado que el cálculo estructural se realiza considerando probetas cilíndricas, lo correcto es tomar las muestras en esa probeta, con lo que se evita el empleo de dudosos factores de corrección.

B3) Curado inicial en obra

Las primeras horas son fundamentales en el desarrollo de la resistencia y el curado en obra es muchas veces descuidado. Si bien después en laboratorio las probetas tienen un curado bajo agua, la pérdida de resistencia por un mal curado inicial no se recupera.

El curado de las probetas debe empezar apenas se termina el muestreo y el mejor método es sumergirlas en agua quieta saturada de cal.

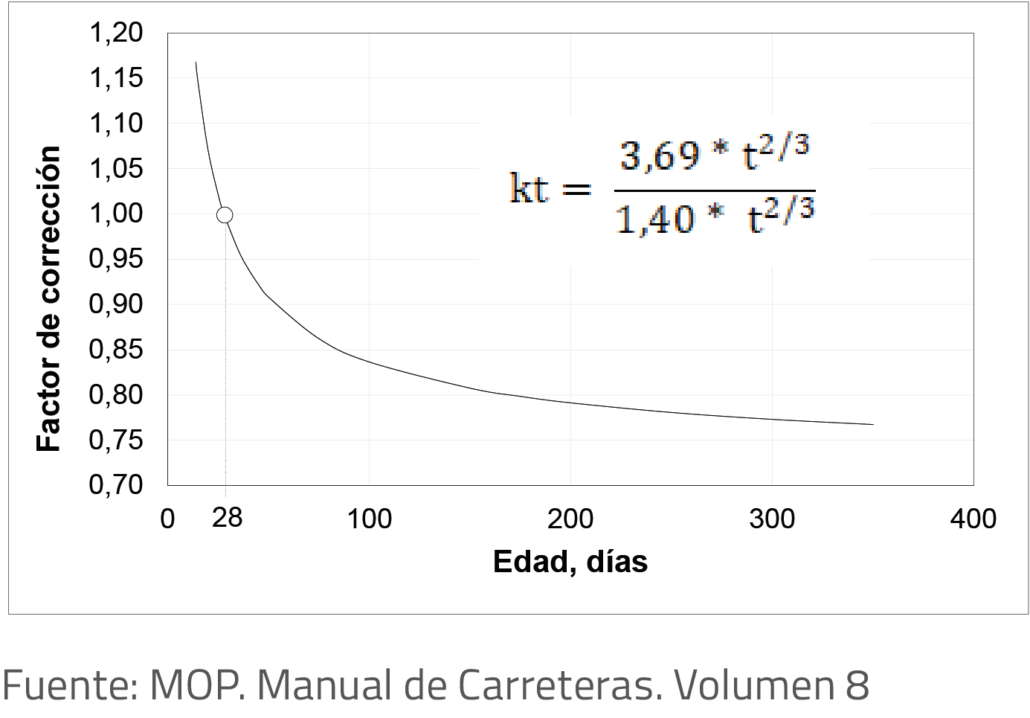

B4) Edad del hormigón

Mientras haya adecuadas condiciones de humedad, la resistencia aumenta en el tiempo.

La curva resistencia-edad depende entre otras causas del tipo de cemento, siendo diferente el desarrollo de resistencia de un cemento Portland comparado con un cemento con puzolana y este comparado con un cemento con escoria granulada de alto horno. También influye el tipo y dosis de aditivo.

La curva más conocida es la curva de Ross. Para calcular la resistencia a 28 días se multiplica la resistencia a la edad “t” por el factor para esa edad. Esta curva se presenta en Figura 3.77. Se debe tener presente que la curva de Ross es muy antigua y se basa en resultados de hormigones con cemento Portland sin aditivos.

Conforme a la norma de testigos, NCh1017, los testigos no se corrigen por edad.

FIGURA 3.77

CURVA DE ROSS

B5) Curado en laboratorio

Lo ideal es que el curado en laboratorio se realice en piscinas, con agua saturada de cal a 23 ± 2 ºC.

Las probetas cúbicas y cilíndricas se pueden curar en cámara húmeda, con temperatura de 23 ± 2 ºC y humedad relativa ≥ 95%. El control de la humedad debe ser tal que las probetas se vean y se sientan húmedas.

B6) Ensayo

El estado de humedad de las probetas, el mal centrado de la probeta en la prensa, el funcionamiento de la rótula, afectan los resultados.

C) EVALUACIÓN ESTADÍSTICA DE LOS RESULTADOS

La definición de la resistencia contempla factores estadísticos como la fracción defectuosa. La dosificación, además de la fracción defectuosa, debe considerar la variabilidad de los resultados.

Si el diseño del hormigón es estadístico, la evaluación de la aceptación o rechazo también debe ser estadístico.

La norma NCh1998 contempla dos métodos si es que el método de evaluación no está definido en las especificaciones:

Criterio de muestras consecutivas (promedio móvil) si la cantidad de muestras, N, por lote es N ³ 10

Si N < 10, se debe evaluar por criterio de evaluación total de muestras

En Chile se utiliza el ACI318 como código de diseño estructural el cual utiliza, exclusivamente, el criterio de muestras consecutivas (promedio móvil). Por lo tanto, debería ser el método de control a utilizar en la mayoría de los casos.

Debe entenderse por lote el conjunto de muestras de igual grado de resistencia, confeccionado bajo los mismos parámetros de consigna, por ejemplo, igual tamaño máximo, igual asentamiento y otras. Si hay cambios significativos en la dosificación para un mismo hormigón debiera considerarse como lote diferente.

C1) Evaluación por muestras consecutivas

Es lo que se conoce como evaluación por medias móvil.

Una media móvil, f3, es el promedio de tres muestras consecutivas. Las muestras se van traslapando, es decir la primera media móvil es el promedio de las muestras 1, 2 y 3; la segunda media móvil es el promedio de las muestras 2, 3 y 4.

Según este sistema, se considera que las resistencias del lote son satisfactorias si, simultáneamente, se cumple

f3 ≥ f’c + k1

fi ≥ f0 = f’c – k2

en que,

f3 es el promedio de tres muestras consecutivas, en MPa

f’c es la resistencia especificada, en MPa

fi es la resistencia individual de cada muestra

f0 es el límite inferior para la resistencia fi, en MPa

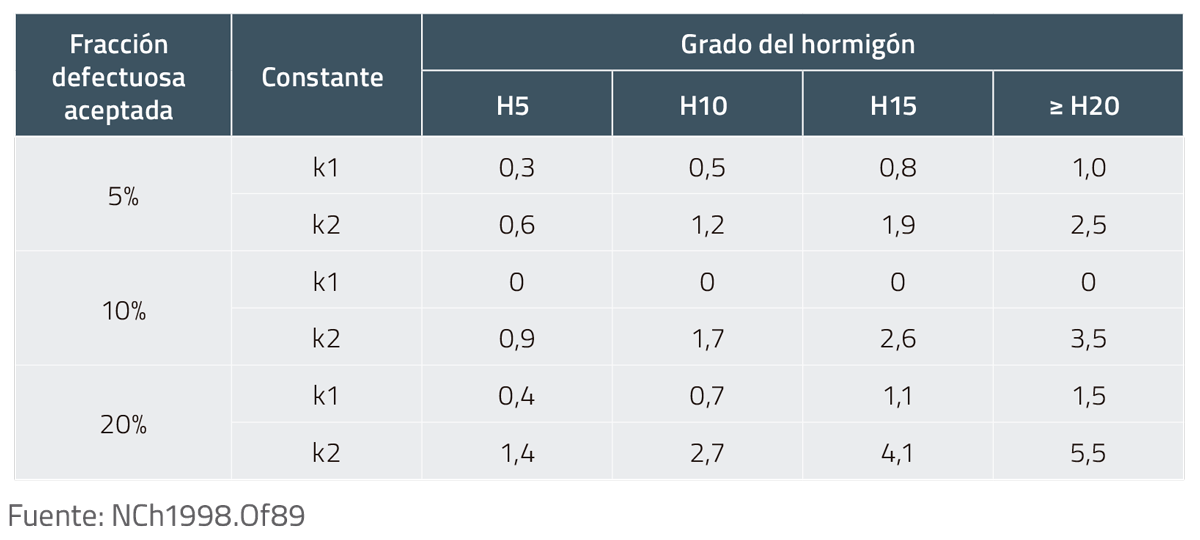

k1 y k2 son constantes de evaluación que se presentan en Tabla 3.39

Como el ACI318 sólo considera una fracción defectuosa de 10% y los hormigones estructurales son H20 o superiores, en la práctica k1 es 0 y k2 es 3,5 MPa. Con esto, para que los resultados sean satisfactorios, todas las medias móviles deben ser superiores a la resistencia especificada y las resistencias individuales tienen una tolerancia de 3,5 MPa.

TABLA 3.39

CONSTANTES DE EVALUACIÓN, MPA

Si el control es por ensayos de tracción por flexión o por ensayos de hendimiento, la Dirección de Vialidad utiliza una fracción defectuosa de 20% y los factores de la tabla pasan a ser

k1 = – 0,2 MPa

K2 = 0,7 MPa

C2) Evaluación por el total de muestras

En este caso se analiza el conjunto de muestras que representan al lote.

Se considera que la resistencia del lote es satisfactoria si se cumple simultáneamente:

fm ≥ f’c + s*t

fi ≥ f0 = f’c – k2

en que,

fm es la resistencia media del lote, en MPa

f’c es la resistencia especificada, en MPa

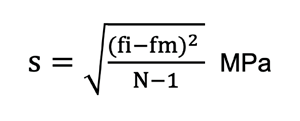

s es la desviación típica de los resultados del lote, en MPa

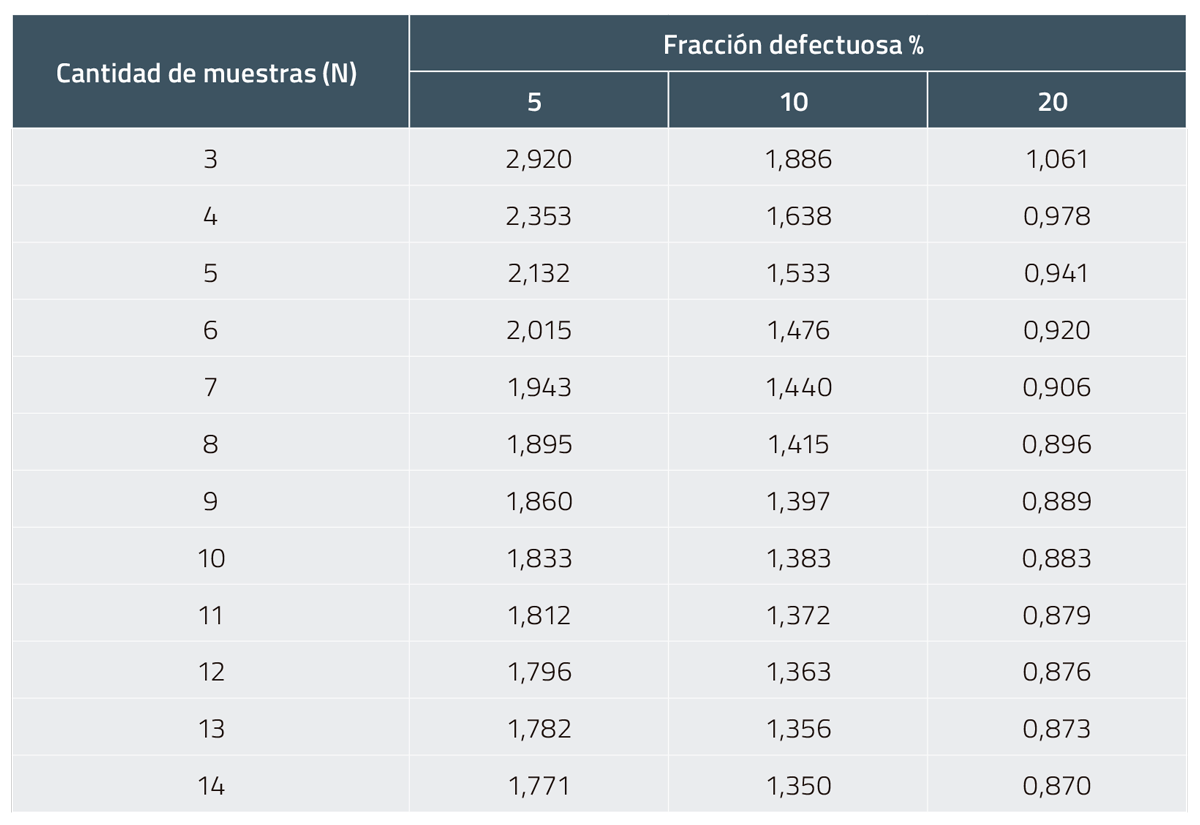

t es un factor estadístico, distribución de Student, ver Tabla 3.40

fi es la resistencia individual de cada muestra

f0 es el límite inferior para la resistencia fi, en MPa

k2 es una constante de evaluación presentada en Tabla 3.39

La desviación típica de N resultados está dada por

TABLA 3.40

FACTOR ESTADÍSTICO T

C3) Recomendaciones derivadas de la evaluación

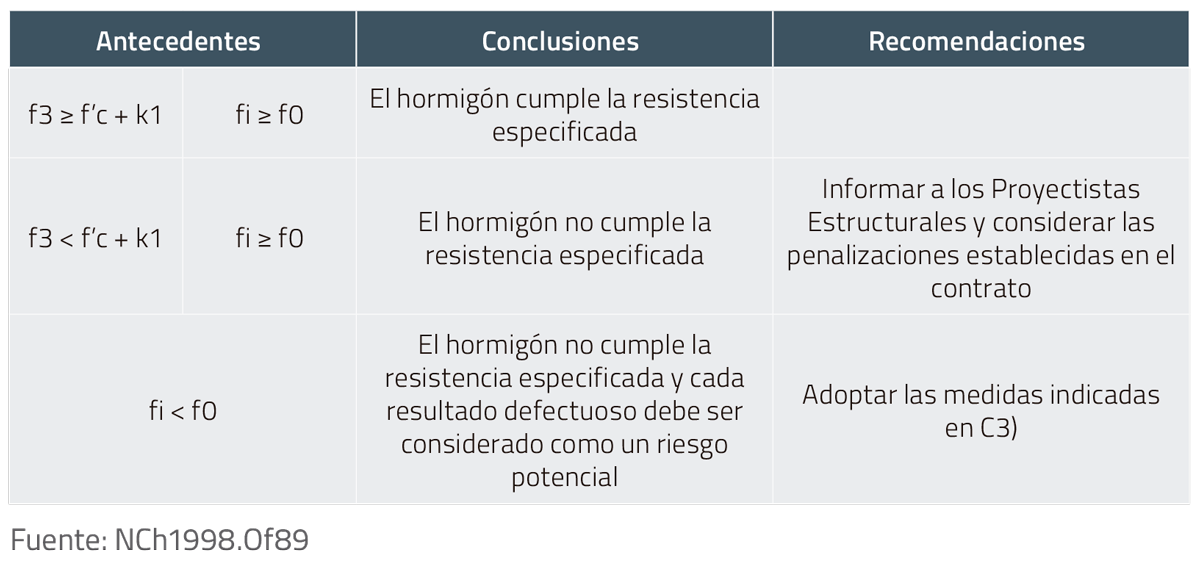

Realizada la evaluación, la norma NCh1998 recomienda tomar diferentes medidas según sea el resultado de dicha evaluación.

Evaluación por grupo de muestras consecutivas

Las recomendaciones se plantean en Tabla 3.41.

TABLA 3.41

RECOMENDACIONES PARA EVALUACIÓN POR GRUPO DE MUESTRAS CONSECUTIVAS

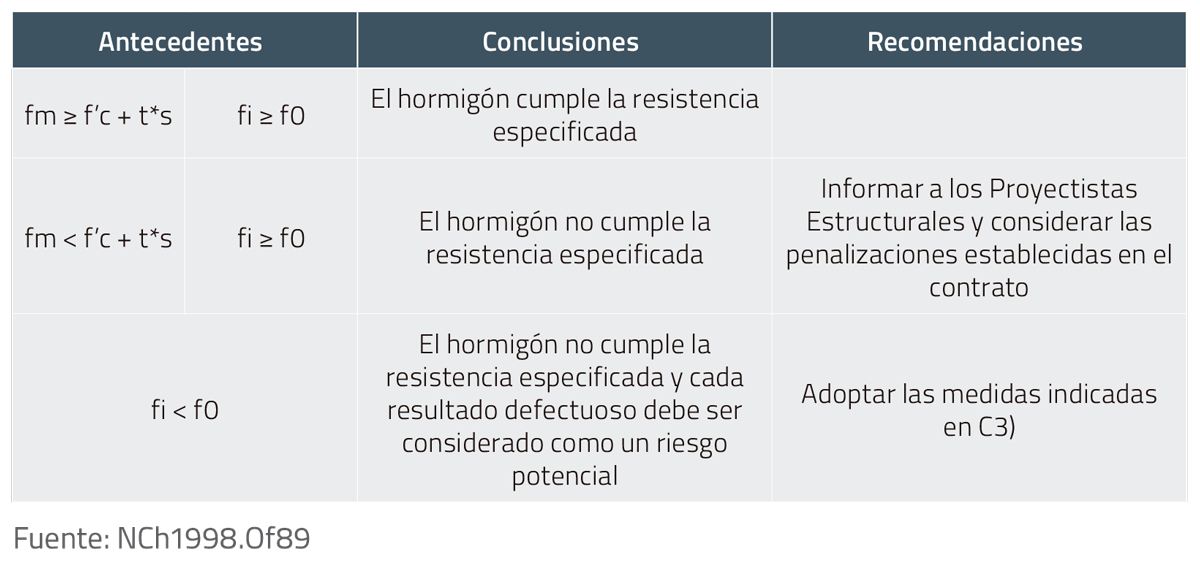

Evaluación considerando el total de muestras

Para este caso, la norma plantea lo que se indica en Tabla 3.42.

TABLA 3.42

RECOMENDACIONES PARA EVALUACIÓN POR EL TOTAL DE MUESTRAS

Investigación de los resultados defectuosos

En el caso de resistencias individuales inferiores al límite inferior, existe riesgo con respecto a la seguridad estructural y el hormigón cuestionado debe ser sometido a la investigación que ordenen los proyectistas.

Es recomendable que se considere, entre otras, las siguientes medidas:

Comprobar la validez del ensayo: verificar que los datos de la guía de muestreo corresponden a lo ensayado, analizar rango entre probetas compañeras, observar el tipo de rotura producido, verificar si hubo problemas en el transporte y curado inicial y final de la muestra

Identificar la zona comprometida

Inspeccionar visualmente la zona y dejar constancia de eventuales errores de colocación

Realizar ensayos por medios no destructivos, como índice esclerométrico

Extraer al menos tres testigos por zona comprometida

Si se extraen testigos, los resultados se consideran aceptables si:

El promedio de resistencia de los tres testigos es ≥ 0,85 f’c

La resistencia de cada testigo es ≥ 0,75 f’c

La muestra representada por los testigos extraídos se elimina del listado de muestras a evaluar. Los resultados de los testigos no reemplazan los resultados de la muestra para realizar la evaluación estadística.

C4) Evaluación del nivel de control de los ensayos de probetas

En general se ensayan dos probetas a la edad especificada, normalmente 28 días; ocasionalmente se ensayan tres probetas a esa edad. Las diferencias en las resistencias entre estas probetas (probetas gemelas o compañeras) es responsabilidad del laboratorio que toma la muestra, confecciona las probetas, la cura y las ensaya.

La evaluación del nivel de control de ensayos determina la calidad del laboratorio y por lo tanto la confiabilidad de los valores de los ensayos.

La evaluación se realiza si se dispone de un número mínimo de 10 muestras por lote.

El rango es la diferencia entre el mayor y menor valor de resistencia de probetas compañeras. Con eso se puede calcular el promedio de los rangos, Rm.

La desviación normal de ensayo, s1, está dada por Rm/d2, en que d2 es un factor que depende del número de probetas compañeras (1,128 para dos probetas y 1,693 para tres probetas compañeras).

Por último, hay que calcular el coeficiente de variación de ensayo, V1, dividiendo la desviación normal de ensayo por el promedio de las resistencias del lote (V1 = s1/fm) y se expresa en porcentaje.

Se califica el nivel de control de ensayo, comparando el coeficiente de variación de ensayo obtenido, V1, con los que se entregan en Tabla 3.43.

TABLA 3.43

EVALUACIÓN DEL NIVEL DE CONTROL DE ENSAYO

Si el nivel de control de ensayos es superior a 6,0% implica que los resultados no son confiables. El control de los procesos del laboratorio es ineficiente.

El afectado puede informar esta situación a la Autoridad pública que corresponda.

D) CAMBIOS DE VOLUMEN

El hormigón experimenta cambios dimensionales, se dilata o se contrae al estar en ambientes muy húmedos o muy secos. Estas deformaciones pueden provocar fisuras y grietas que afectan principalmente la durabilidad.

Cuando se trata de dilataciones se habla de entumecimiento y cuando se produce contracción se habla de retracción hidráulica. En general los problemas están asociados a las retracciones, cuando los movimientos del elemento están restringidos.

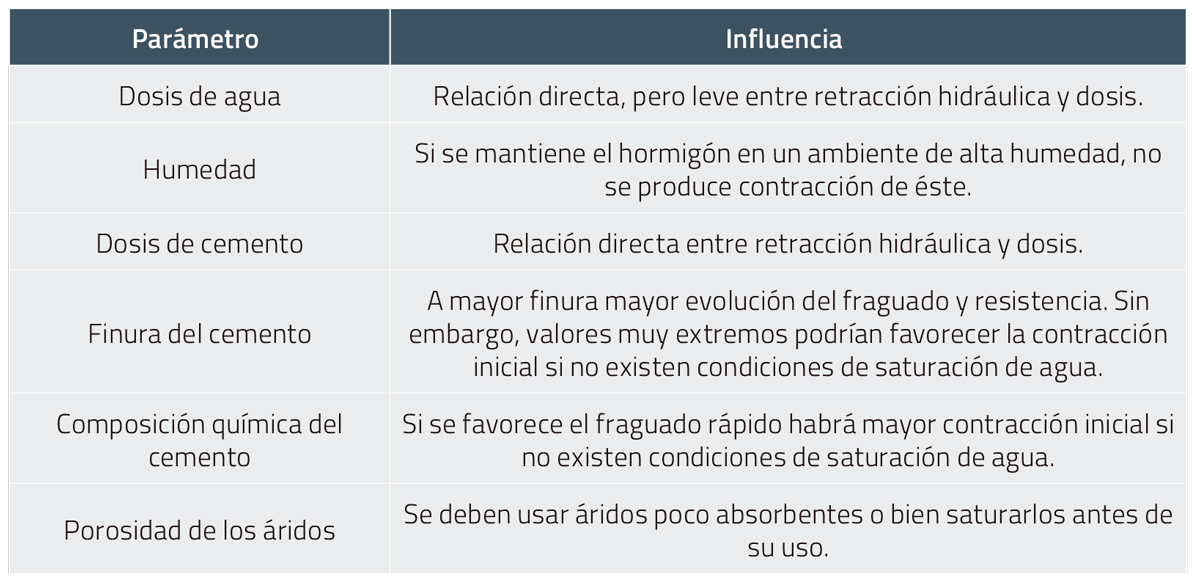

Los principales factores que influyen en estos cambios de volumen se presentan en Tabla 3.44.

TABLA 3.44

RETRACCIÓN HIDRÁULICA

El ensayo está regulado por NCh2221. Consiste en confeccionar unas vigas con el hormigón que se analiza, hacer una medida inicial apenas se desmolden, curar por inmersión durante 28 días y luego llevar a una cámara de secado (HR 50%, 23 ºC) y hacer mediciones a diferentes edades.

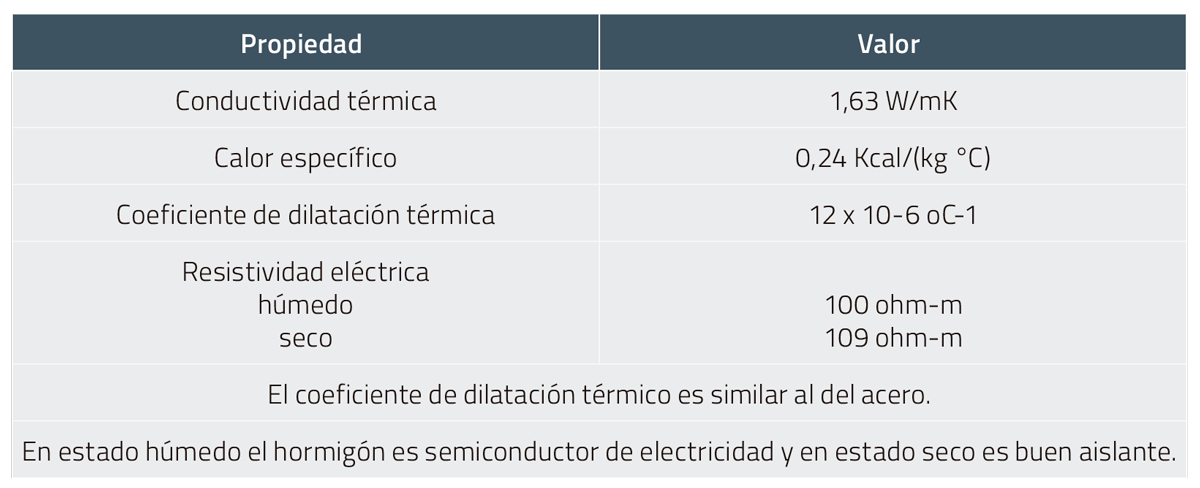

E) OTRAS CARACTERÍSTICAS

En Tabla 3.45 se muestra algunas características del hormigón.

TABLA 3.45

OTRAS PROPIEDADES DEL HORMIGÓN