6.1 Morteros

El mortero es una mezcla constituida por cemento, arena y en algunos casos otro material conglomerante como la cal que, con adición de agua, reacciona y adquiere resistencia. También puede tener algún aditivo y/o adición para modificar sus propiedades, siempre que éste cumpla los requisitos según su uso.

Si bien son muchos los tipos de morteros, los principales son:

Morteros de albañilería (ver 6.2 y 6.3)

Morteros de revestimientos o estucos (ver 6.5)

En esta primera parte se tratará los siguientes temas.

TEMAS TRATADOS:

6.1.1. Materiales componentes

6.1.2. Propiedades de los morteros

6.1.3. Clasificación y requisitos de los morteros

6.1.1. MATERIALES COMPONENTES

A) CEMENTO

Se usa cemento de uso normal, que cumple con las especificaciones de la norma NCh148.

B) ARENAS

Las arenas deben cumplir con los requisitos granulométricos establecidos en la norma NCh 163 y que se muestran en Tabla 6.1.

TABLA 6.1

REQUISITOS GRANULOMÉTRICOS DE LA ARENA

Fuente: NCh163:2013

Los áridos con la granulometría adecuada reducen la segregación de los materiales en el mortero plástico, lo que a su vez reduce la exudación y mejora la trabajabilidad. Una arena con pocos finos produce morteros ásperos, mientras que las arenas con exceso de finos producen morteros débiles y aumentan la contracción.

Por otra parte, para los morteros de albañilería, la arena debe tener un tamaño máximo nominal Dn que sea menor o igual a 1/3 del espesor de la junta.

C) AGUA

El agua debe cumplir con los requisitos de la norma NCh1498 Hormigón y mortero – Agua de Amasado – Clasificación y Requisitos.

Estos requisitos son válidos tanto para el amasado como para el curado de los morteros.

Se destaca que el agua potable que proviene directamente de la red pública y que no se ha contaminado antes de su uso, no requiere de una verificación previa de los requisitos para ser usada en la confección de hormigones y morteros.

D) CAL

La cal es un producto obtenido por descomposición térmica (calcinación) de minerales calcáreos, que da origen al óxido de cal (cal viva). El posterior apagado con agua de la cal viva origina la cal hidratada.

Esta cal hidratada pasa a ser cal hidráulica si tiene cantidades apropiadas de compuestos hidráulicos sílico-aluminosos cálcicos, que permiten su endurecimiento bajo agua; la cal hidráulica puede ser “natural” si se obtiene a partir de calizas arcillosas o “compuesta” cuando el material sílico-aluminoso (por ejemplo, puzolana) se agrega posterior a la calcinación.

La cal aérea se obtiene de calizas bastante puras y cuando está hidratada reacciona con el CO2 del aire.

Los requisitos que debe cumplir la cal están establecidos en la norma NCh2256/1, y se presentan en Tabla 6.2 y Tabla 6.3.

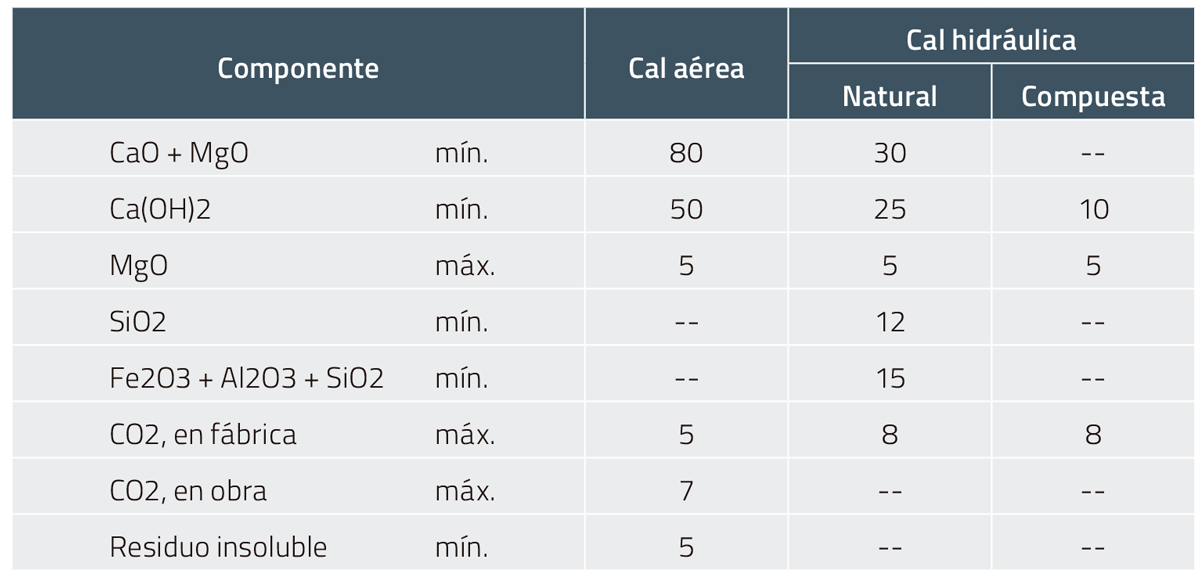

TABLA 6.2

REQUISITOS QUÍMICOS PARA L AS CALES DE USO EN MORTEROS (%)

Fuente: NCh2256/1:2013

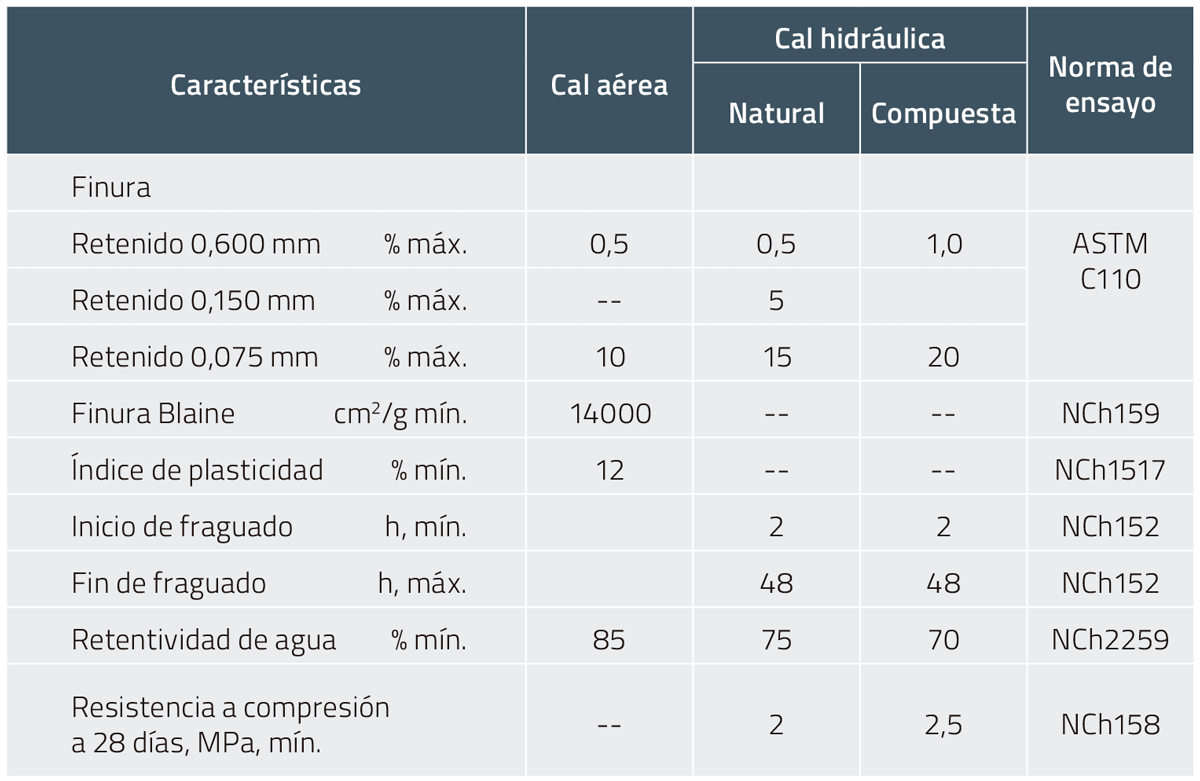

TABLA 6.3

REQUISITOS FÍSICOS Y MECÁNICOS PARA LAS CALES DE USO EN MORTEROS

Fuente: NCh2256/1:2013

Los aditivos deben cumplir con NCh2182. Se pueden utilizar otros aditivos no contemplados en la norma si se comprueba que no afectan el cumplimiento de los requisitos.

Las adiciones deben cumplir con lo especificado en NCh170.

Los ensayos de verificación de requisitos se deben realizar en morteros de prueba confeccionados según NCh2260.

6.1.2. PROPIEDADES DE LOS MORTEROS

Los morteros tienen dos grupos distintos de propiedades: las propiedades en estado plástico y las propiedades en estado endurecido. Las propiedades en estado plástico determinan la adaptabilidad del mortero en la obra y están relacionadas con las propiedades en estado endurecido y por tanto con los elementos estructurales terminados. Las propiedades en estado plástico ayudan a determinar si un mortero es adecuado para la obra. Las propiedades de los morteros endurecidos ayudan a determinar el comportamiento de la albañilería terminada.

Las propiedades más relevantes son las siguientes:

A) TRABAJABILIDAD

Un mortero trabajable se puede esparcir fácilmente con una plana en las irregularidades superficiales y entre las unidades de albañilería. Un mortero trabajable soporta el peso de las unidades de albañilería colocadas y también facilita la alineación de éstas. Se adhiere a la superficie vertical de albañilería y rápidamente sale de entre las junturas cuando el albañil presiona una unidad para alinearla. La trabajabilidad es una combinación de varias propiedades, incluyendo plasticidad, consistencia, cohesión y adhesión, las cuales han desafiado a una medida exacta de laboratorio. El albañil es quien mejor puede medir la trabajabilidad y observar la respuesta del mortero cuando usa la plana.

Al igual que en el hormigón lo que se mide es la consistencia. Los métodos para hacerlo son el extendido en mesa de sacudidas (NCh2257/1) y el asentamiento de cono reducido (NCh2257/3).

En la mesa de sacudidas se llena un molde troncocónico; se compacta y se levanta. Entonces se dan 25 golpes a la mesa, la que cae 13 mm. Se miden 4 diámetros del mortero extendido. Se calcula el promedio aproximando al mm; también se puede expresar como porcentaje del diámetro inicial (100 mm). Es un método internacionalmente reconocido; sin embargo, sólo es aplicable para medidas de laboratorio. Ver Figura 6.1.

En obra se utiliza el asentamiento de cono. Se emplea un molde troncocónico que es la mitad del cono de Abrams: 15 cm de altura, 10 y 5 cm de diámetro inferior y superior, respectivamente (ver Figura 6.2). Se compacta en dos capas con 20 golpes de pisón de 10 mm de diámetro. Se enrasa, se levanta y se mide el descenso. El cono de Abrams no es apto para morteros.

Ambas medidas están relacionadas, como se muestra en Tabla 6.4.

FIGURA 6.1

MESA DE SACUDIDAS

Fuente: P. U. Católica de Chile. Laboratorio Virtual

FIGURA 6.2

CONO REDUCIDO

Fuente: ICH. Manual del albañil de ladrillos cerámicos

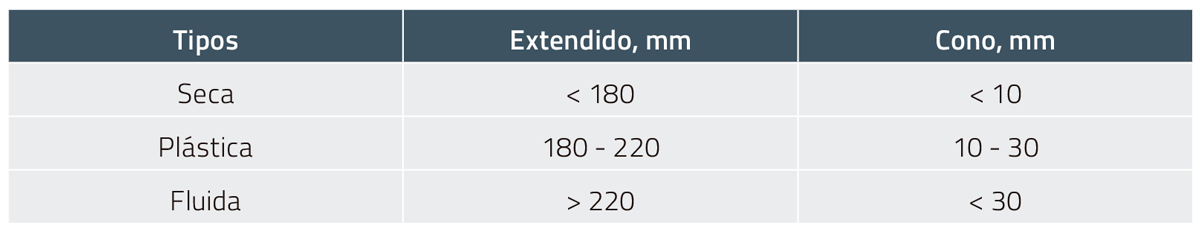

TABLA 6.4

CLASIFICACIÓN DE MORTEROS POR CONSISTENCIA

Fuente: NCh2256/1:2013

B) RETENTIVIDAD.

La retentividad de agua es una medida de la capacidad de un mortero, sometido a succión, de retener su agua de mezclado. Esta propiedad entrega al albañil el tiempo necesario para colocar y ajustar una unidad de albañilería sin que el mortero se rigidice. Cuando hay pérdida de mucha agua por baja retentividad, el mortero es incapaz de adherirse antes de colocar la siguiente unidad de albañilería.

El ensayo está definido por NCh2259. Primero se mide el extendido en la mesa de sacudidas, el mortero de ese ensayo se somete a una succión de 51 mm de columna de mercurio durante un minuto (ver Figura 6.3). Después de la succión se realiza de nuevo el ensayo de extendido.

La retentividad está dada por (B – 100)/(A – 100), en porcentaje. A y B son los extendidos inicial y final, respectivamente, ambos en mm.

En general los morteros cemento-arena que se emplean en el país no cumplen con los requisitos mínimos que establece la norma NCh2256/1 y que se verán más adelante. Para mejorar la retentividad es recomendable el uso de cal, incorporadores de aire o aditivos especialmente diseñados para ese fin.

FIGURA 6.3

EQUIPO DE SUCCIÓN NCH2259

Fuente: Holcim. Course of Cement Applications

C) RESISTENCIA MECÁNICA

La resistencia a compresión del mortero es usada, casi siempre, como el criterio principal para seleccionar el tipo de mortero, dado que la resistencia a compresión es relativamente fácil de medir y generalmente está relacionada con otras propiedades, como la resistencia a tracción y la absorción del mortero.

La resistencia a la compresión de un mortero aumenta con el aumento del contenido de cemento y disminuye con el aumento de arena, agua o contenido de aire, o con el reemplazo de cemento por cal. El ajuste de trabajabilidad con agua (que hacen los albañiles en obra), es asociado con la disminución de la resistencia a la compresión del mortero.

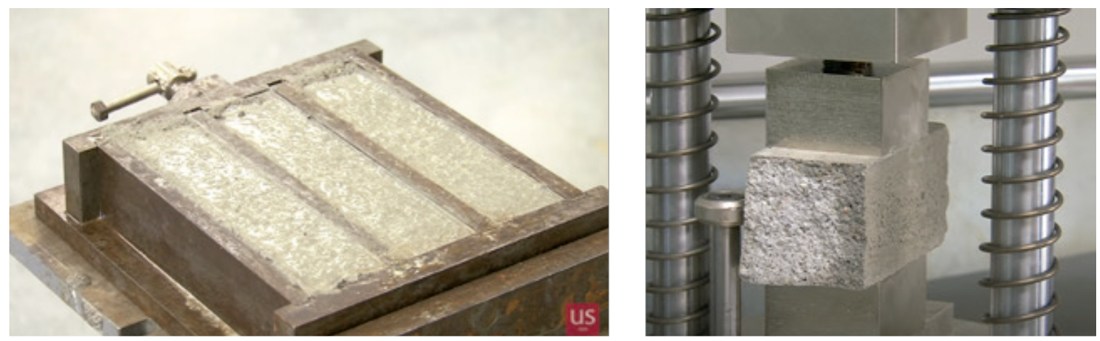

Para determinar la resistencia de mortero en obra, se utiliza moldes prismáticos (molde RILEM) de 4x4x16 cm, que se llenan en dos capas las que se compactan, cada una, con 25 golpes de un pisón de base cuadrada de 12 mm de lado. El molde tiene 3 vigas las que, normalmente, se ensaya 1 a 7 días y dos a 28 días. No se debe emplear otro tipo de moldes; con probetas cúbicas de 15 cm o cilindros normales, los resultados pueden ser significativamente menores.

En el ensayo (NCh158), primero las probetas se rompen a flexión y cada trozo resultante se ensaya a compresión, con una sección de 4×4 cm. Ver Figura 6.4.

FIGURA 6.4

MOLDE RILEM Y ENSAYO A COMPRESIÓN

Fuente: Universidad de Sevilla. Recursos audiovisuales

D) ADHERENCIA

La adherencia es probablemente la propiedad más importante del mortero endurecido, considerada individualmente. Son muchas las variables que influyen en la adherencia, como contenido de aire y cohesividad del mortero, tiempo transcurrido entre la distribución del mortero y colocación de la unidad de albañilería, succión de la unidad de albañilería, retentividad de agua del mortero, presión aplicada a la unión de albañilería durante la colocación de la unidad y la terminación de la unión, textura de las superficies de la unidad en contacto con la unión y las condiciones de curado.

No hay un ensayo universalmente aceptado para medir la adherencia con los ladrillos. Los ensayos de ASTM E 518 consisten en cargar hasta rotura un prisma de ladrillos y mortero, ensayado como viga simplemente apoyada, con carga en los tercios o con carga uniforme.

La norma NCh2471 define un ensayo de adherencia mediante tracción directa, muy útil para mortero de revestimiento. Se prepara el mortero en análisis y se coloca sobre un sustrato horizontal. Con el mortero aún fresco, se presiona unos anillos de 50 mm de diámetro hasta el sustrato, formando así la probeta de ensayo. Con el mortero endurecido se debilita la sección alrededor de la probeta mediante corte; con epoxi se pega un disco fijador de acero sobre la probeta. Se utiliza una máquina que se conecta al disco fijador y provoca una tracción perpendicular a la superficie en forma manual o mecánica (ver Figura 6.5). Si la rotura se produce en el mortero o en el sustrato, el resultado no es válido.

FIGURA 6.5

EQUIPO DE ADHERENCIA POR TRACCIÓN

Fuente: Holcim. Course of cement applications

E) ABSORBENCIA

La absorbencia es una medida de la impermeabilidad. La humedad puede seguir un camino vertical u horizontal. El movimiento es vertical cuando el agua asciende por capilaridad desde el suelo y es horizontal cuando la lluvia golpea el paramento.

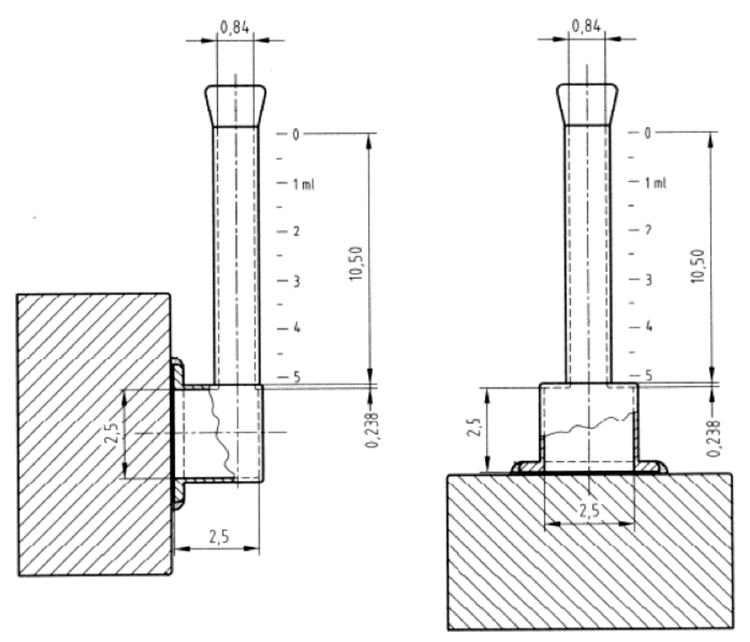

El ensayo está regido por el Método de ensayo 11.4 de la RILEM. Se aplica a estucos, morteros de albañilería y también a las unidades como ladrillos o bloques. También sirve para determinar el efecto de tratamientos de protección. Se utiliza la llamada pipeta Karsten que se muestra en Figura 6.6. Después de limpiar la superficie, se fija la base de la pipeta con masilla elastomérica (por ejemplo, silicona). Se llena la pipeta hasta la marca 0 y se mide el agua absorbida a los 5, 10, 15, 20, 30 y 60 minutos. Se va agregando agua de manera de tener una carga constante.

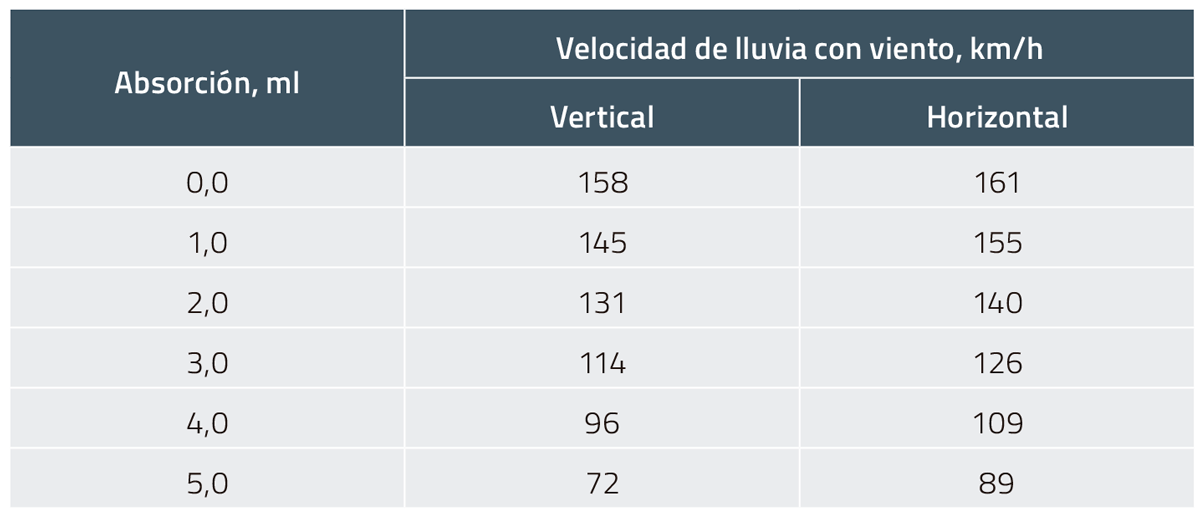

El grado de absorbencia del sustrato se puede representar en mililitros absorbidos en un período de 60 min y se relaciona directamente con la velocidad del viento con lluvia, indicado en Tabla 6.5.

F) OTRAS PROPIEDADES

Otras características a considerar son:

Durabilidad

Contenido de aire

Tiempo de utilización

Velocidad de endurecimiento

Compatibilidad con soporte

Apariencia uniforme

FIGURA 6.6

ENSAYO RILEM 11.4

ABSORBENCIA.

PIPETA KARSTEN

Fuente: NCh2256/1:2013

TABLA 6.5

GRADO DE ABSORBENCIA Y SU RELACIÓN CON SOLICITACIÓN DE LLUVIA CON VIENTO

Fuente: NCh2256/1:2013

6.1.3. CLASIFICACIÓN Y REQUISITOS DE LOS MORTEROS

A) CLASIFICACIÓN SEGÚN NORMA

A1) Morteros de albañilería

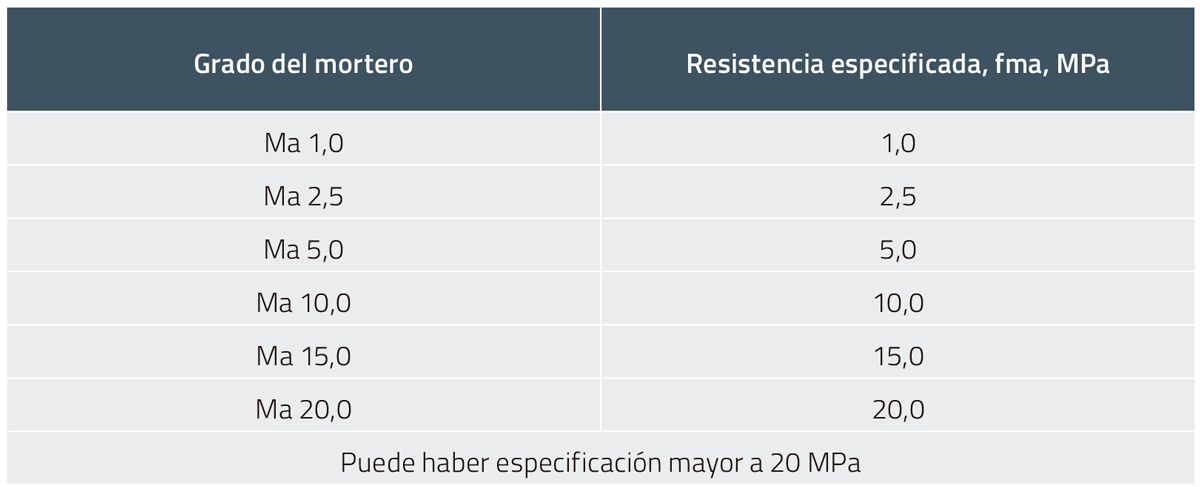

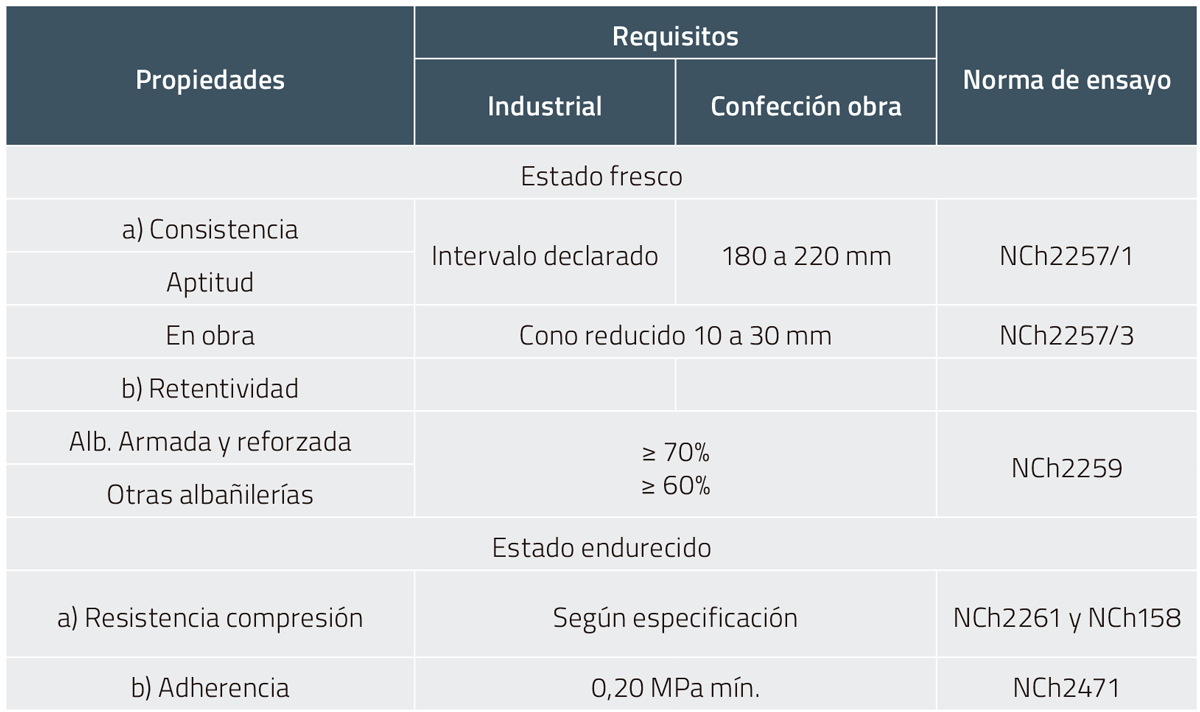

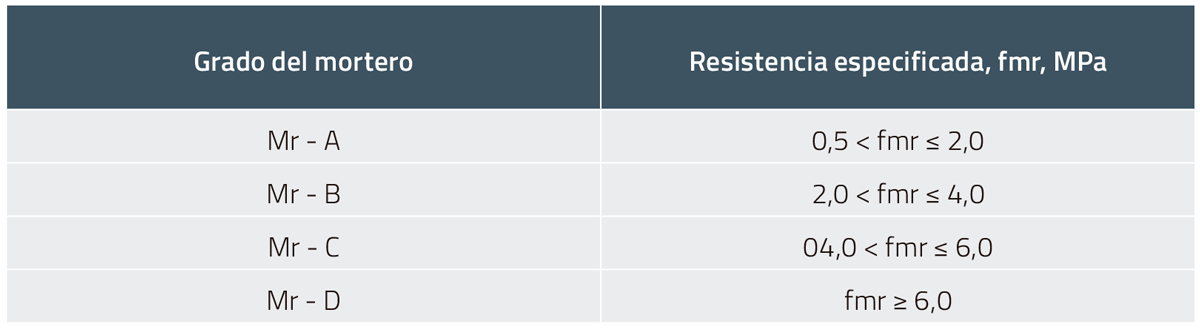

Según la resistencia a compresión especificada, determinada en el punto 6.1.2 C, los morteros de albañilería se clasifican como se indica en Tabla 6.6 y los requisitos mínimos que deben cumplir estos morteros se presentan en tabla 6.7.

TABLA 6.6

GRADOS DE MORTERO PARA ALBAÑILERÍA SEGÚN RESISTENCIA ESPECIFICADA

Fuente: NCh2256/1:2013

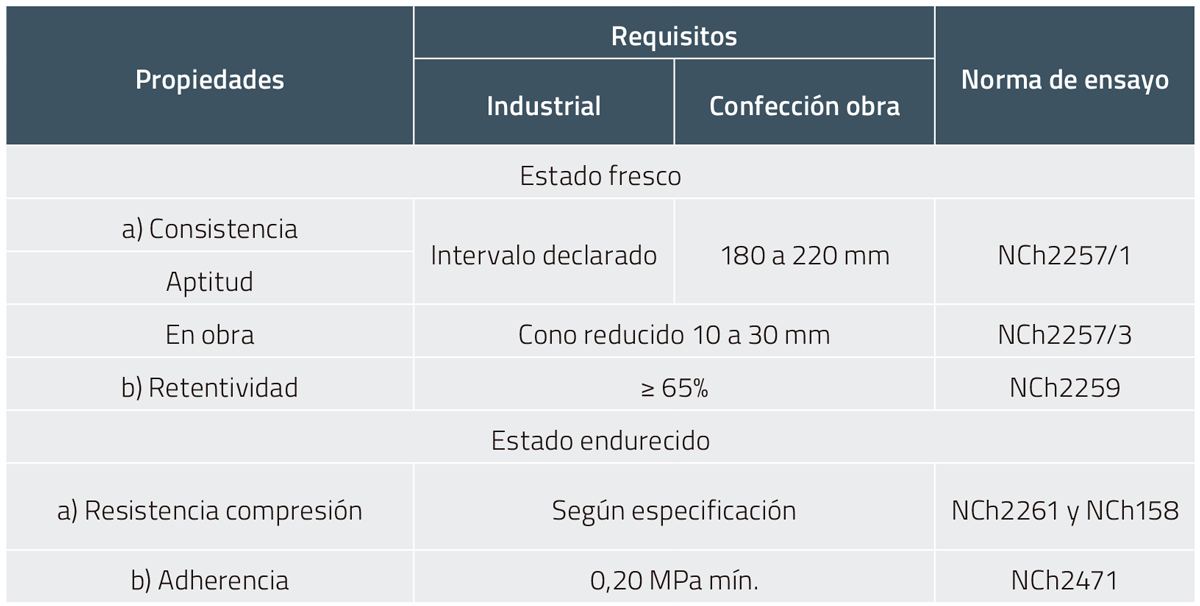

TABLA 6.7

REQUISITOS MÍNIMOS DEL MORTERO PARA ALBAÑILERÍA

Fuente: NCh2256/1:2013

En cuanto a durabilidad, si las especificaciones de la obra lo contemplan, se debe evaluar la resistencia a los ciclos de congelación y deshielo (NCh2185). También se puede determinar otras propiedades como la permeabilidad al vapor de agua (NCh2457) o la permeabilidad al agua lluvia como coeficiente de absorción (NCh2456). En el caso de juntas de albañilería con enfierradura (escalerilla), el contenido en cloruros solubles en agua del mortero, tal como se suministra, debe ser declarado por el fabricante, y no debe ser mayor que 0,1% con relación a la masa del mortero seco (UNE-EN 1015-17.)

A2) Morteros de revestimiento

La clasificación por resistencias de los morteros para estuco se indica en Tabla 6.8 y los requisitos que deben cumplir aparecen en Tabla 6.9.

TABLA 6.8

GRADOS DE MORTERO DE REVESTIMIENTO SEGÚN RESISTENCIA ESPECIFICADA

Fuente: NCh2256/1:2013

TABLA 6.9

REQUISITOS MÍNIMOS DEL MORTERO PARA REVESTIMIENTO.

Fuente: NCh2256/1:2013

B) CLASIFICACIÓN POR FABRICACIÓN

B1) Mortero hecho en obra

Es la forma tradicional de fabricación de mortero.

Normalmente la arena debe tamizarse pues las arenas comerciales tienen muchas partículas superiores a 5 mm. La gravilla fina que se genera va a los acopios para hormigón.

En general, en los morteros hechos en obra no se emplea aditivos ni cal. Con esto la retentividad de estos morteros, en el mejor de los casos, es del orden de 50%; es decir, no cumple con los requisitos de la norma.

La resistencia de estos morteros es extremadamente variable, aunque tengan la misma dosificación teórica, por ejemplo, cemento : arena 1:3, en volumen. La razón principal es la variabilidad en la medición de la arena por efecto del esponjamiento, el que no se determina. Por otra parte, cada albañil mide los volúmenes de arena y cemento a su criterio.

Por tal razón, es conveniente preparar la mezcla en una betonera, con volúmenes controlados, usando sólo la humedad que tenga la arena. Esta mezcla se reparte a los diferentes albañiles, los que sólo deben ajustar el agua.

Para los morteros de pega o de albañilería, los albañiles manejan muy bien la plasticidad del mortero. Si queda muy fluido, el mortero no será capaz de soportar la presión de la unidad y escurrirá. Por otra parte, si el mortero está muy seco, la unidad de albañilería no se adhiere, se dice que flota.

B2) Mortero premezclado

Gran parte de los problemas que tienen los morteros hechos en obra se pueden solucionar mediante el mortero premezclado. El producto es de gran uniformidad, lo que aumenta la productividad de las cuadrillas.

El mortero se hace con productos controlados, medición en peso y se emplean aditivos. Desde la llegada a la obra, la plasticidad del mortero se mantiene, normalmente, alrededor de 4 horas, aunque se puede solicitar mayor duración.

Hay muchos tipos de morteros premezclados.

Mortero de albañilería, con y sin hidrófugo, de diferentes resistencias a compresión y diferentes plasticidades. Hay para ladrillos y otros para bloques de cemento.

Morteros de pega de baldosas.

Morteros livianos (con poliestireno expandido) de diferentes densidades, bombeable en algunos casos.

Morteros de sobrelosa, bombeable en algunos casos.

Morteros de relleno, muy fluidos, como reemplazo a suelos compactados o emplantillados.

La obra debe estar preparada para recibirlo y poder distribuirlo a los diferentes albañiles.

B3) Mortero predosificado

El mortero predosificado, también conocido como mortero seco, se produce en planta. En obra es necesario agregar agua según las recomendaciones del fabricante.

Las arenas son seleccionadas y secadas; normalmente se emplean tamaños máximos de 5 y 3 mm. Se emplea aditivos en polvo y cemento en silos.

Los materiales se miden en peso y se mezclan rigurosamente. La distribución es en silos de 20 a 30 toneladas, con y sin humidificador, y en sacos de 25 kg que rinden 15 litros de mortero, aproximadamente.

Son muchos los morteros predosificados. Entre ellos se destaca:

Mortero de albañilería, con y sin hidrófugo. Hay para ladrillos y otros para bloques de cemento.

Morteros de pega de baldosas.

Morteros de pega de enchapes.

Morteros de pega de hormigón celular.

Mortero de estuco exterior, con y sin hidrófugo, con diferentes tamaños máximos de la arena.

Mortero de estuco con fibras (polipropileno).

Mortero de estuco de tableros OSB.

Morteros de estuco con aislación térmica o acústica.

Mortero nivelador de piso.

Morteros coloreados.