5.3 Moldajes

La finalidad de este capítulo es entregar los antecedentes más relevantes para uso en obra relativos a moldajes. Las recomendaciones indicadas se entregan a modo de orientación, debiendo ser chequeadas por un especialista.

TEMAS TRATADOS:

5.3.1 Consideraciones generales

5.3.2 Principales factores que considerar en el diseño

5.3.3 Ejemplo de diseño

5.3.4 Moldajes típicos

5.3.1 CONSIDERACIONES GENERALES

FACTORES PARA CONSIDERAR

A) Fabricación y colocación

B) Materiales

A) FABRICACIÓN Y COLOCACIÓN

Los moldajes deberán construirse y colocarse tan exactamente como sea posible, respecto de las alineaciones, pendientes y dimensiones indicadas (excepto cuando sea necesario construir una contraflecha, indicada más adelante), tal que el hormigón recién terminado cumpla con las tolerancias especificadas en el proyecto o en su defecto con las recomendadas en el Capítulo 3, punto 3.7.1 C2).

Durante y después del montaje de los moldajes, es necesario llevar a cabo una inspección visual cuidadosa con el fin de detectar irregularidades que afectarán la terminación del hormigón; la superficie interior de los moldajes será de una calidad tal que permita obtener la terminación especificada en el proyecto.

Es recomendable instalar «testigos» (cuerdas de alineación y de plomada puestas en sitio durante las operaciones de colocación), en varios lugares de los moldajes, particularmente en aquellos donde pueda esperarse asentamiento o deflexión debido al volumen del elemento. Estos testigos darán advertencia oportuna de cualquier irregularidad, pudiendo entonces tomarse acciones inmediatas. Para este efecto, se sugiere un trabajador dedicado todo el tiempo de colocación del hormigón a verificar estos testigos; detener eventuales filtraciones, verificar y apretar los moldajes, accesorios y arriostramientos según se requiera.

En elementos de luces importantes se considerará, en el diseño de los moldajes, la contraflecha que establezcan las especificaciones del proyecto. Independientemente de lo anterior, cuando la luz de un elemento sobrepasa los 6 m, se recomienda usar una contraflecha del orden de 1/500 de la luz, para conseguir un aspecto agradable.

Para evitar la adherencia entre moldajes y hormigón, la superficie de contacto debe tratarse con algún desmoldante, los que generalmente corresponden a productos comerciales orientados a ese uso. La elección del desmoldante va a depender de las características requeridas, por ejemplo, si se desea fabricar hormigón a la vista, deberá usarse desmoldante especial para aquello. Existen en el mercado desmoldantes especialmente diseñados para moldajes de madera, como para metal.

El retiro de los moldajes debe efectuarse con suavidad para no deteriorar ni al moldaje ni al hormigón, especialmente en los bordes y esquinas; antes de volver a usarlos deben limpiarse, y en caso de ser necesario reacondicionarlos (llenar costuras abiertas, aplanar los tableros alabeados, enderezar las caras metálicas y hacer coincidir nuevamente las juntas con otras). Los moldajes deben ser reemplazados cuando el uso los haya deteriorado.

B) MATERIALES

Los materiales más utilizados en nuestra Industria –para los moldajes- son la madera y el acero, donde la madera se utiliza generalmente para requerimientos de superficies a tratar en proyectos de menor escala, y el acero se utiliza generalmente en proyectos de escala intermedio o de gran escala. En el último tiempo se han implementado también moldajes en base a aluminio, los que generalmente se fabrican a medida para el proyecto, los que son beneficiosos en facilidad de montaje, debido a su peso, pero se debe tener en cuenta que el aluminio es un material que se puede dañar más fácilmente cuando se utiliza de manera inadecuada; a continuación se presentarán los moldajes asociados a los materiales madera y acero.

Maderas

Lo más común es utilizar maderas en bruto, en general de Pino, debido a su resistencia y duración:

Lo típico es usar tableros confeccionados con tablas de 25 mm x 150 mm (1” x 6”) y 25 mm x 175 mm (1” x 7”), listones de 25 mm x 50 mm (1” x 2”) y 25 mm x 75 mm (1” x 3”) y, generalmente, se les puede dar dos o tres usos dependiendo del cuidado que hayan tenido (limpieza, buen desmoldante, cuidados al descimbrar).

Cuando se requiere hormigón a la vista, se utilizan maderas cepilladas, machihembradas (por ejemplo, el pino) o bien tablas en bruto revestidas con un terciado o madera prensada; todo esto dependiendo de la terminación que se le quiere dar a dicho elemento.

En cuanto a elementos complementarios, estos sistemas de moldajes requieren principalmente de clavos y amarras; los primeros de dimensiones comprendidas entre 21/2” a 4” y las segundos de alambre negro #14, y para muros se utilizan pernos.

Acero

Se utilizan preferentemente cuando se requiere hormigón a la vista, debido a la planeidad que generará; aunque son de un costo inicial más alto, éste se compensa en función del número de usos. En general se utilizan planchas de 1,5 mm a 2,0 mm de espesor, reforzadas con perfiles de acero.

Al igual que los moldajes de madera, su duración dependerá de los cuidados que se tenga con ellas; son ideales para faenas en donde se utilizan moldajes prefabricados con modulaciones definidas.

5.3.2 PRINCIPALES FACTORES A CONSIDERAR EN EL DISEÑO

Para una correcta coordinación y ejecución del proceso de moldajes de un proyecto, se requiere definir de manera correcta una serie de aspectos asociados a las características del proyecto, los que se indican a continuación:

A) DIMENSIONES Y CANTIDAD DE MATERIAL

Se deben establecer las dimensiones óptimas a las cuales deben ajustarse los elementos principales de los moldajes que van a montarse. La unidad básica de moldaje, ya sea un pequeño tablero tipo modular o un conjunto grande, desmontable o movible por medio de grúa, podrá ser usada con modificaciones para sucesivas operaciones de hormigonado en toda la obra; es decir, es conveniente considerar dimensiones de moldaje que permitan ser extrapoladas a su uso en diversos elementos; de esta forma es común definir tamaños de moldajes en divisiones enteras asociadas al tamaño de la plancha de madera.

La cantidad de unidades básicas dependerá del ciclo o programa de trabajo establecido (por ende, del método constructivo) y del manejo y grado de mecanización que se haya incorporado al sistema.

B) MANO DE OBRA

El diseño de un sistema de moldajes puede verse seriamente afectado por la calidad y disponibilidad de la mano de obra, como también por la experiencia de los trabajadores. Se debe usar con eficiencia la habilidad del equipo y concebir el sistema que mejor se adapte a ella, ya que esto puede determinar el sitio de fabricación de los moldajes, los materiales que se utilizarán y la forma de manejo.

De esto, y de la supervisión de este proceso, dependerá el logro del estándar de calidad, la posibilidad de un uso eficiente y exacto de los trabajos.

C) INSTALACIONES Y EQUIPOS

Gran parte del diseño de los moldajes depende de las instalaciones y equipos que se disponen en la obra. Se debe prever, en el diseño, la disponibilidad de equipos en el caso que éstos se usen tanto para el montaje de los moldajes como para el proceso de colocación de armaduras y hormigón, asegurando que exista continuidad en las labores y la mejor utilización de la mano de obra.

Además, se debe considerar el método y la velocidad de colocación del hormigón, como también los equipos de compactación utilizados.

D) MATERIALES

Para la selección de los materiales, se debe considerar tanto la cantidad de usos que se dará a los moldajes, los requisitos para el acabado superficial del hormigón estipulados en las especificaciones y la velocidad requerida para dicho proceso, entre otros factores.

5.3.3 EJEMPLO DE DISEÑO

A modo de orientación, se indica un ejemplo básico de diseño. El diseño debe ser realizado por un especialista.

Diseñar el moldaje para un muro de 2,1 m de alto, con una densidad del hormigón de 2.400 kg/m3 y una temperatura de colocación de 15 °C. El muro será hormigonado uniformemente en 1 hora.

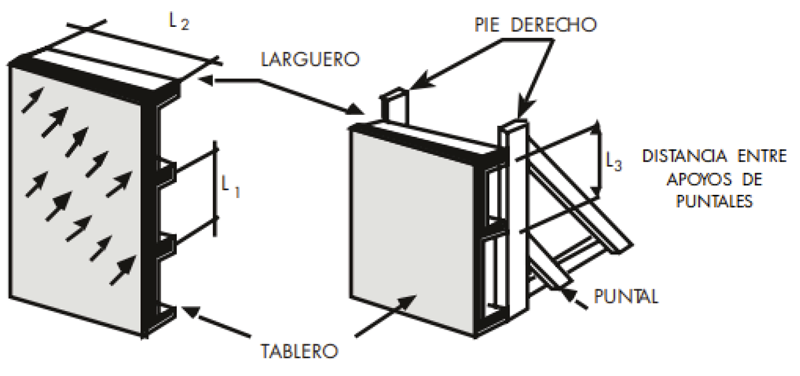

FIGURA 5.5

IMAGEN DEL EJEMPLO DE DISEÑO A DESARROLLAR

Fuente: Propia

Desarrollo:

A) DETERMINACIÓN DE LA PRESIÓN DE DISEÑO (P):

Velocidad de hormigonado = (altura de vaciado: tiempo de llenado)

De la tabla 5.22, para R = 2,1 y T = 16 °C, se obtiene que la presión es 5.597 kgf/m2

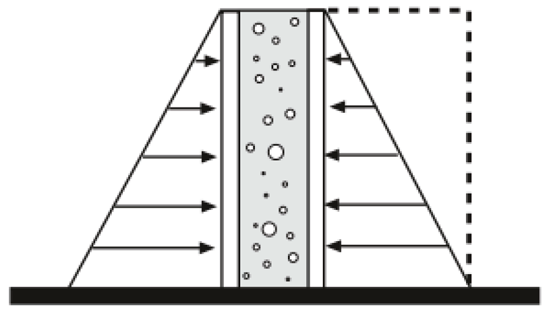

La distribución de esfuerzos sobre el moldaje se comporta de manera similar a lo indicado en la imagen siguiente:

FIGURA 5.6

IMAGEN DEL EJEMPLO DE DISEÑO A DESARROLLAR

Fuente: Propia

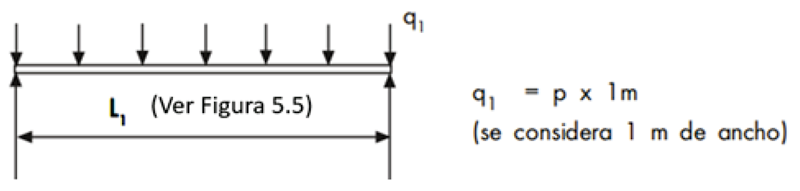

B) DETERMINACIÓN DEL ESPESOR DEL TABLERO:

Se puede suponer espaciamientos entre los largueros cada 30 a 50 cm y calcular el tablero como sigue:

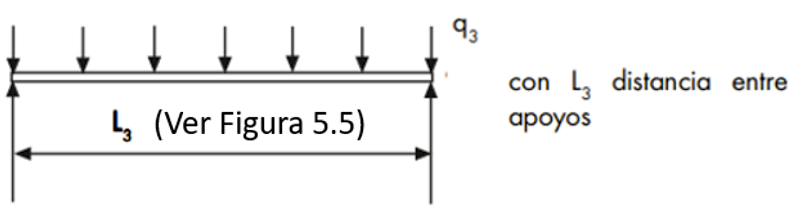

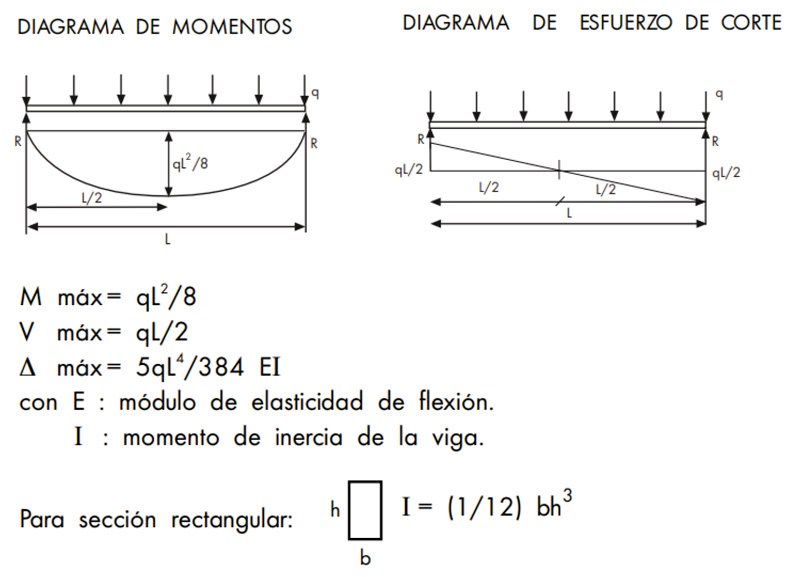

FIGURA 5.7

IMAGEN REPRESENTATIVA PARA L A DEFINICIÓN DEL ESPESOR DEL TABLERO

Fuente: Propia

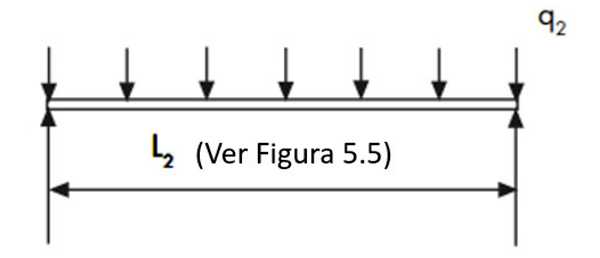

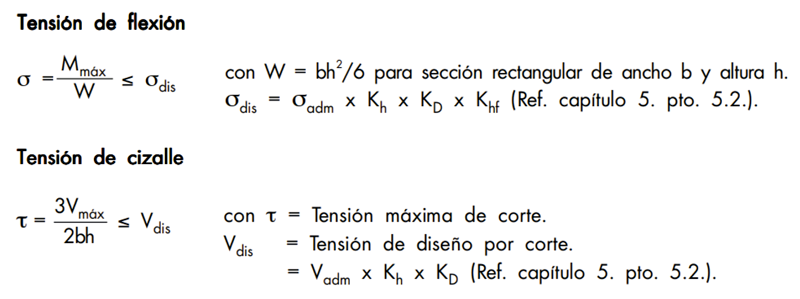

C) DETERMINACIÓN DE LA ESCUADRÍA DE LOS LARGUEROS:

Carga sobre larguero = (presión hormigón x L1) = q2

FIGURA 5.8

IMAGEN REPRESENTATIVA PARA L A DEFINICIÓN DE LAS ESCUADRÍAS

Fuente: Propia

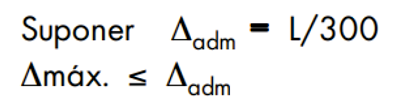

D) DETERMINACIÓN DE LOS PIES DERECHOS:

Carga sobre cada uno = (presión hormigón x L2/2) = q3

FIGURA 5.9

IMAGEN REPRESENTATIVA PARA LA DEFINICIÓN DE LAS ESCUADRÍAS

Fuente: Propia

E) DISEÑO:

E1 – Determinación de esfuerzos

FIGURA 5.10

IMAGEN REPRESENTATIVA PARA LA DEFINICIÓN DE LAS ESCUADRÍAS

Fuente: Propia

E2 – Tensiones

E3 – Deformación admisible

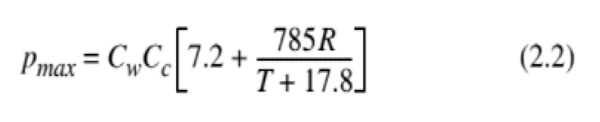

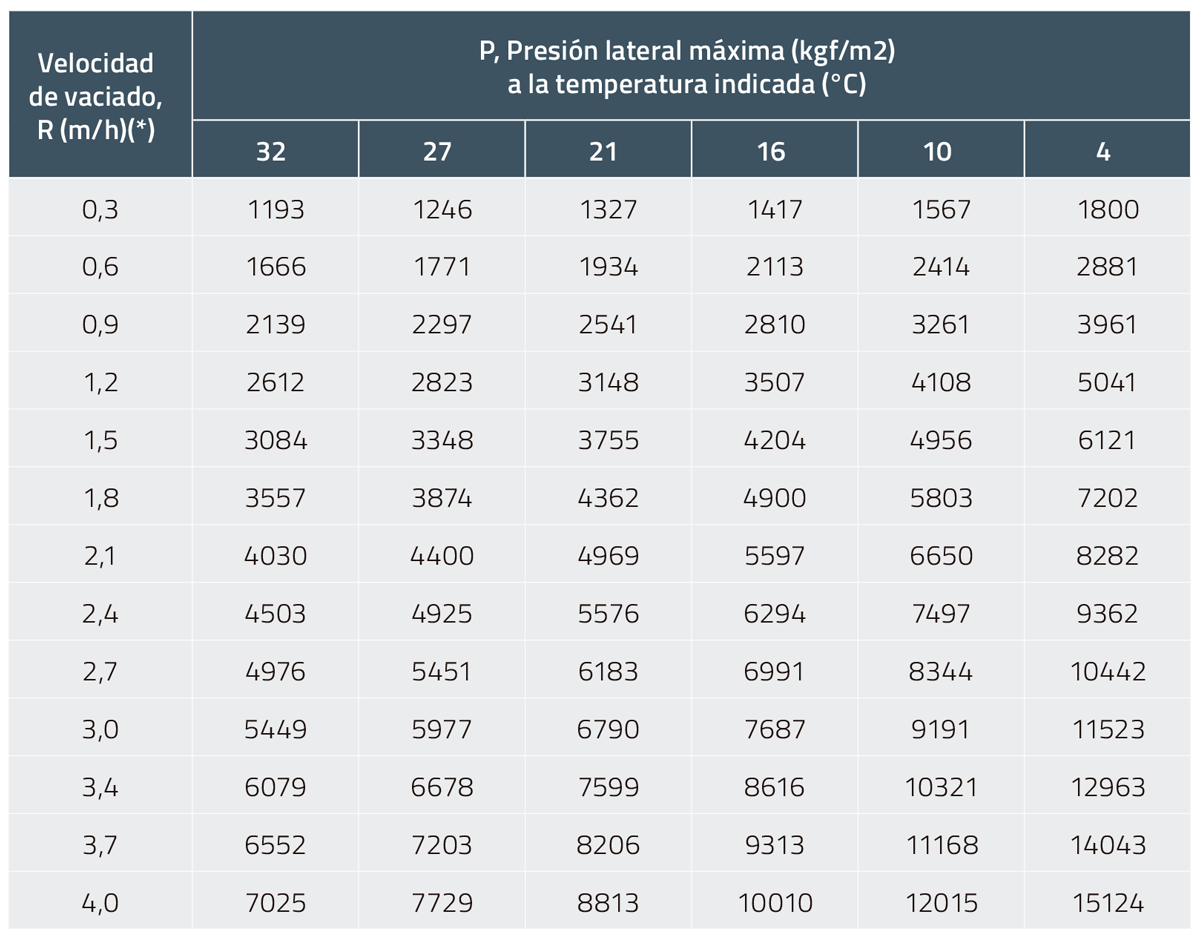

NOTA: Con respecto a las tablas indicadas a continuación, se han utilizado los lineamientos indicados en la ACI 347-04 a partir de la siguiente ecuación:

Donde:

Cw: Coeficiente asociado a la densidad del concreto (se utilizó valor igual a 1,0)

Cc: Coeficiente asociado al tipo de cemento (se utilizó valor igual a 1,0)

R: Tasa de colocación altura de vaciado (m) / Tiempo de llenado (h)

T: Temperatura de colocación en grados Celsius

TABLA 5.22

MÁXIMA PRESIÓN LATERAL EN EL DISEÑO DE MOLDAJE DE MUROS

(*) R = Altura de vaciado (m)/Tiempo de llenado (h)

Fuente: Propia en base a ecuación 2.2 ACI347

TABLA 5.23

MÁXIMA PRESIÓN LATERAL EN EL DISEÑO DE MOLDAJE DE COLUMNAS

(*) R = Altura de vaciado (m)/Tiempo de llenado (h)

Fuente: Propia en base a ecuación 2.2 ACI347

5.3.4 MOLDAJES TÍPICOS

Los moldajes típicos, sus dimensiones y formas se entregan a modo de orientación, debiendo ser chequeados por un especialista.

Las dimensiones presentadas responden a los sistemas de moldaje en madera.

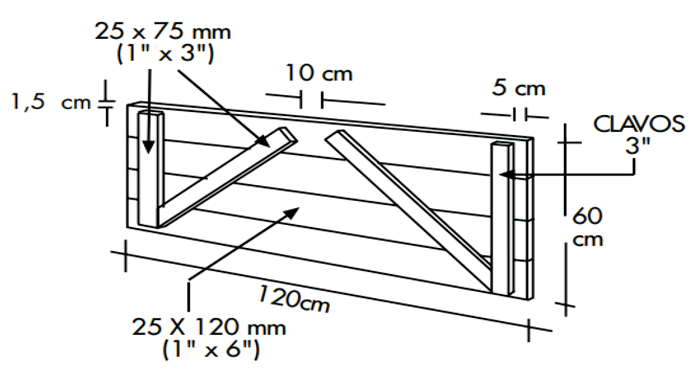

5.3.4.1 VIGAS Y TABLERO DONATH

FIGURA 5.11

IMAGEN REPRESENTATIVA DE MOLDAJES TIPO VIGAS Y TABLERO MODULADO DONATH

VIGAS

TABLERO DONATH (Modulado)

Fuente: Propia

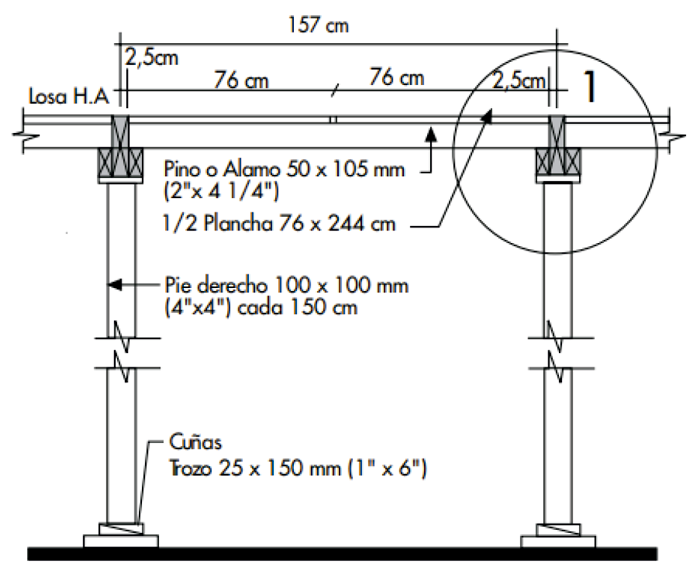

5.3.4.2 LOSAS

FIGURA 5.12

IMAGEN REPRESENTATIVA DE MOLDAJES TIPO LOSA

Fuente: Propia

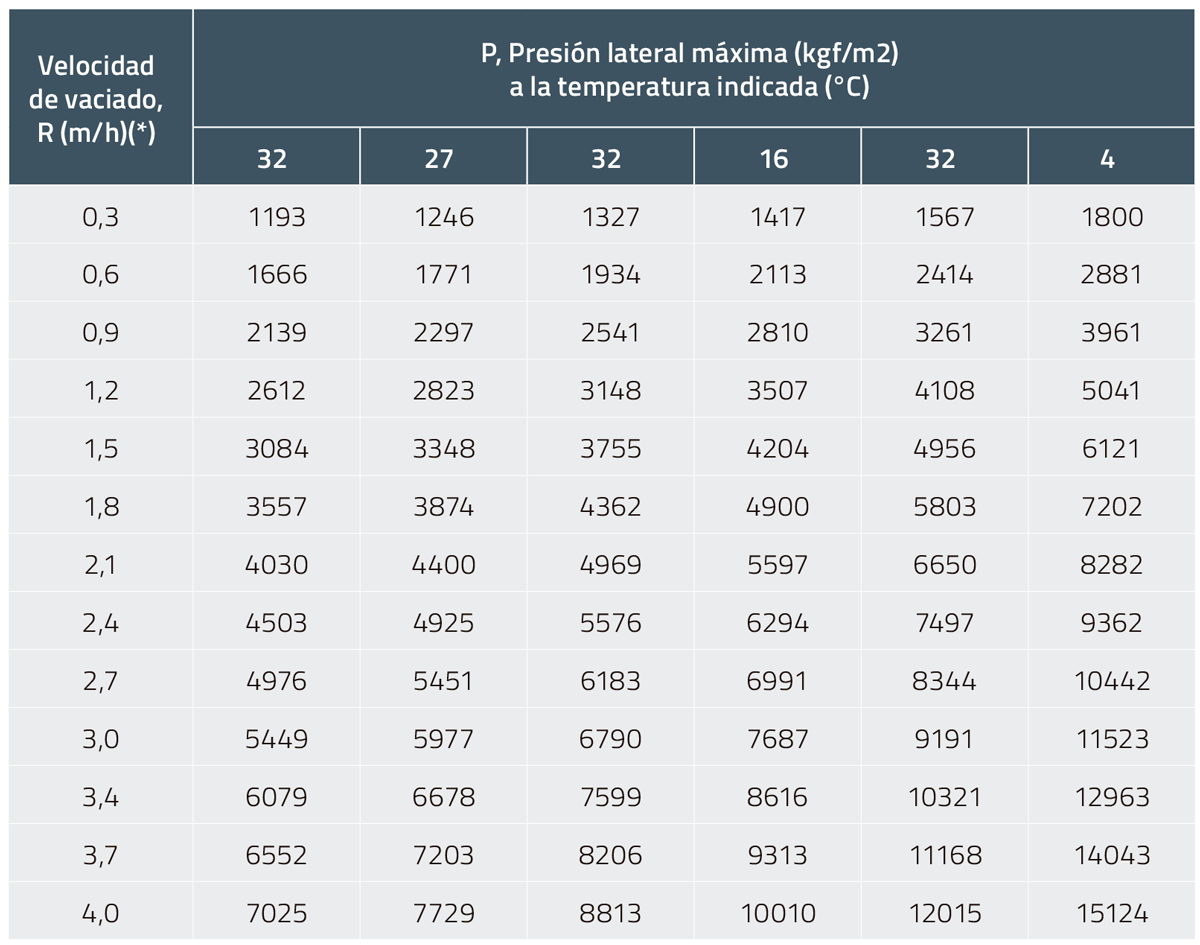

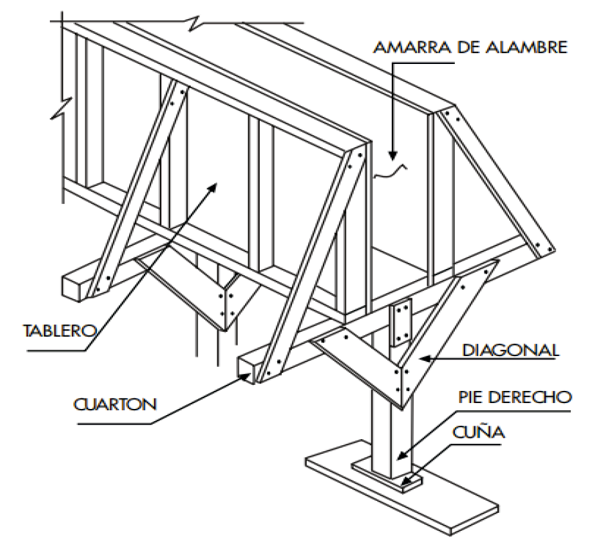

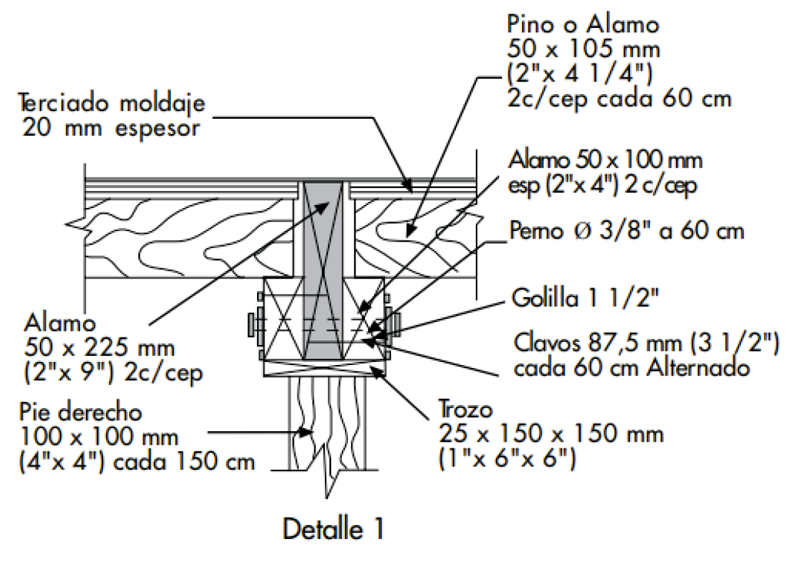

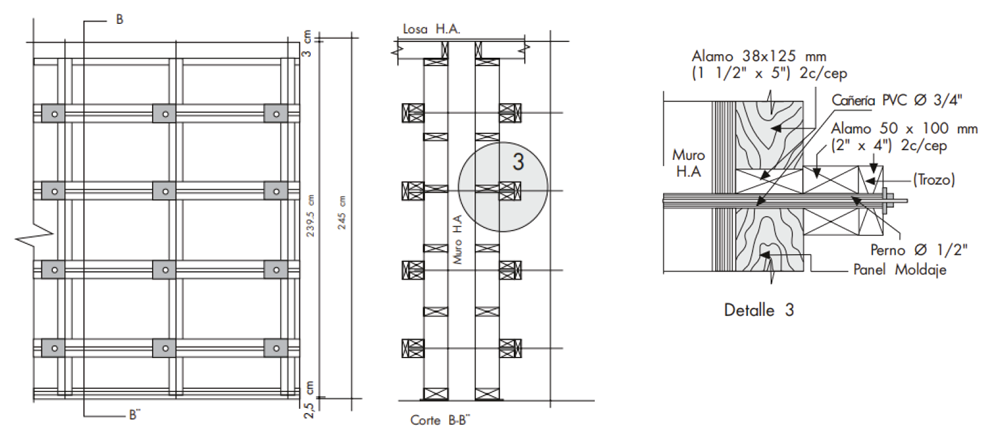

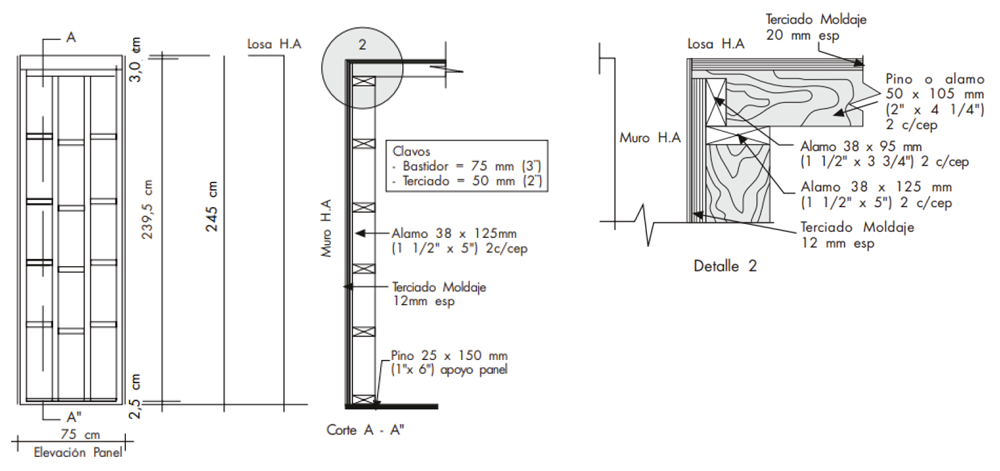

5.3.4.3 MUROS

FIGURA 5.13

IMAGEN REPRESENTATIVA DE MOLDAJES TIPO PARA MUROS

Fuente: Propia