4.1 Barras para Hormigón Armado

El propósito de este apartado es entregar los antecedentes más relevantes de uso práctico del acero para hormigón.

TEMAS TRATADOS:

4.1.1. Características generales

4.1.2. Manejo en obra

4.1.3. Recomendaciones de colocación

4.1.4. Barras especiales

4.1.1. CARACTERÍSTICAS GENERALES

A) NORMAS CORRESPONDIENTES

En el hormigón armado, las barras lisas y con resaltes deben cumplir con la norma NCh204 “Acero – Barras laminadas en caliente para hormigón armado”. Los ensayos correspondientes se realizan según NCh200 “Productos metálicos – Ensayo de tracción” y NCh201 “Acero – Ensayo de doblado de planchas de espesor superior o igual a 3 mm, barras y perfiles”.

B) CLASIFICACIÓN

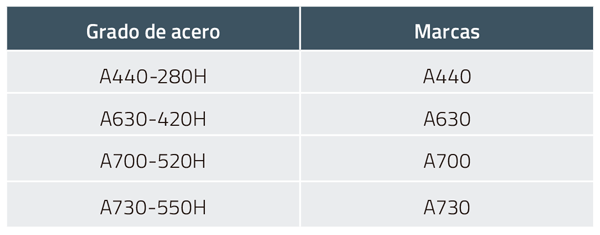

La norma NCh204 clasifica el acero en cuatro grados de resistencia, que se designan como sigue:

A440-280H

A630-420H

A700-520H

A730-550H

La “A” indica acero al carbono y la “H” es que se trata de acero para hormigón armado.

El primer número es el límite de fluencia mínimo en MPa y el segundo número, la resistencia a la tracción mínima en MPa.

Adicionalmente las barras se clasifican según su diámetro o si son lisas o con resaltes.

Las barras lisas son barras cuya sección transversal es circular y uniforme en todo su largo y que se caracteriza por sus valores de diámetro y sección, que son coincidentes con los valores nominales respectivos.

Las barras con resaltes son barras cuya sección transversal es circular no uniforme debido a la presencia de nervios perpendiculares o inclinados con respecto a su eje y que se caracteriza mediante los valores de su diámetro nominal y su sección nominal.

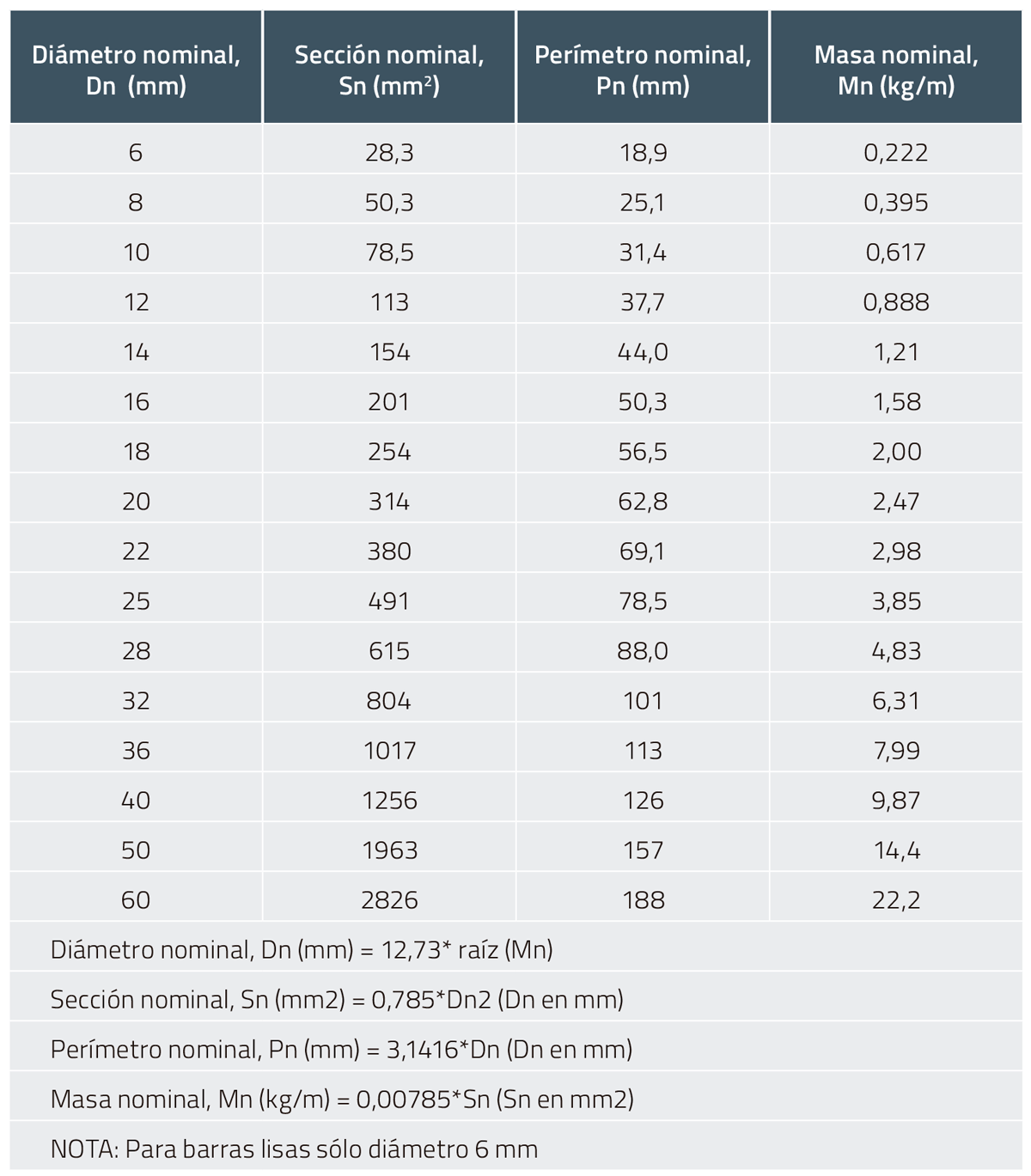

C) DIÁMETROS NOMINALES, SECCIONES, MASAS NOMINALES

En Tabla 4.1 se presenta la sección, perímetro y masa nominales de las barras según su diámetro.

TABLA 4.1

BARRAS PARA HORMIGÓN ARMADO

Fuente: NCh 204-2020

D) REQUISITOS MECÁNICOS

Las barras se someten a ensayos de tracción y doblado. En Tabla 4.2 se muestra los requisitos del ensayo de tracción, el que se realiza utilizando un trozo de barra con una longitud inicial de 200 mm.

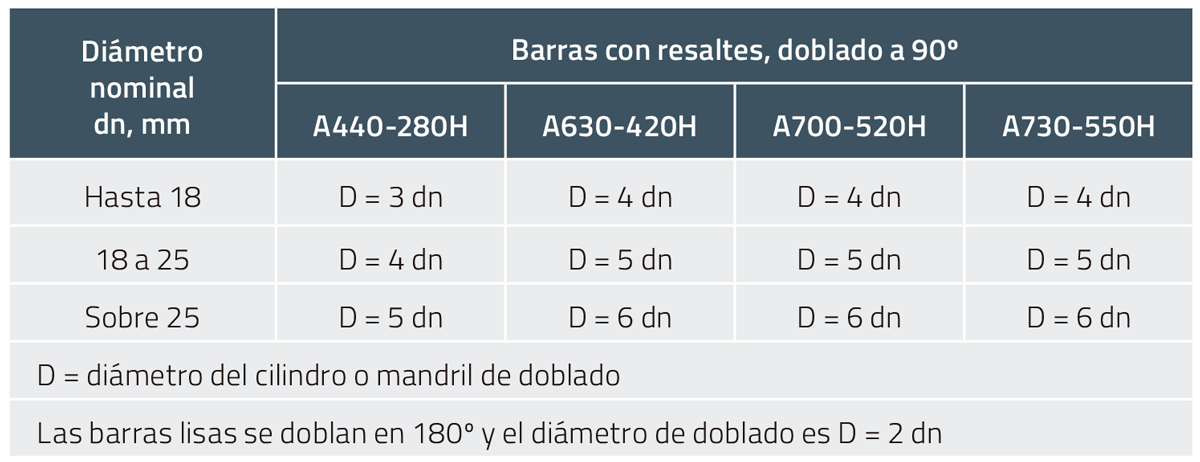

El ensayo de doblado se realiza a 90º y no se permite grietas en la zona sometida a tracción. Los diámetros de doblado están en Tabla 4.5.

TABLA 4.2

REQUISITOS MECÁNICOS

Fuente: NCh 204-2020

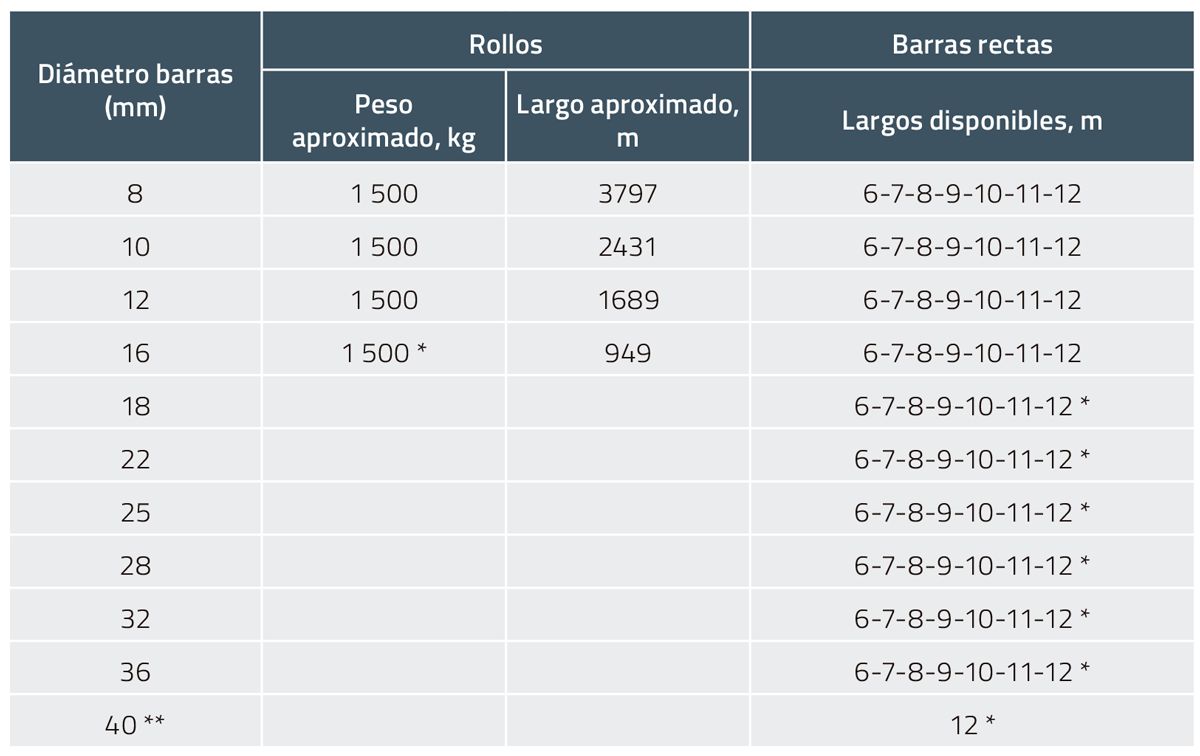

E) FORMAS DE ENTREGA

En Tabla 4.3 se presenta las formas de entrega de un fabricante nacional.

TABLA 4.3

FORMAS DE ENTREGA

Fuente: Aza.cl

OBSERVACIONES A TABLA 4.2

Hay proveedores que tienen rollos de 500 a 1000 kg.

(*) Disponibles sólo en A630

(**) Disponible sólo a pedido

4.1.2. MANEJO EN OBRA

Las armaduras deben colocarse estrictamente de acuerdo con lo especificado en los planos.

A) ALMACENAMIENTO

Las barras deben almacenarse sobre superficies planas, niveladas, provistas de drenajes adecuados y separadas del suelo.

Su almacenamiento debe hacerse con las barras separadas por diámetros y grados (si están cortadas y dobladas según planos, deben identificarse adecuadamente). La calidad de las barras con resalte, su diámetro y la identificación del fabricante se indican mediante marcas sobre relieve que se repiten a lo largo de las barras a distancias no superiores a 2 m.

En Tabla 4.4 se muestra la identificación exigida por la norma NCh 204.

TABLA 4.4

MARCAS SOBRE RELIEVE DE LAS BARRAS

Fuente: NCh 204-2020

B) DOBLADO

El doblado de las barras debe hacerse en lo posible a temperatura ambiente y sobre 0 grados.

Es conveniente que la velocidad de dobladura sea lenta, especialmente en tiempo frío, particularmente en las barras A630-420H.

No se debe trabajar en base a golpes o movimientos bruscos.

Es conveniente usar un mandril (pivote) de diámetro “D”, no inferior al especificado en la NCh204 para el «Ensayo de doblado» que se efectúa en laboratorio; este diámetro “D” depende del diámetro de la barra “dn” y del grado del acero. Los diámetros de doblado de dicha norma se indican en Tabla 4.5.

TABLA 4.5

DIÁMETRO DE DOBLADO DE BARRAS

Fuente: NCh 204-2020

4.1.3 RECOMENDACIONES DE COLOCACIÓN

A) GENERALIDADES

Las armaduras deben colocarse limpias, sin manchas de aceite, grasas, tierra y óxido suelto. En caso de requerirse limpieza se puede realizar con una escobilla de acero y tanto el aceite o grasa se pueden eliminar con detergente y un enjuague con bastante agua.

Periódicamente debe controlarse el banco de doblado para verificar que se cumpla lo indicado en 4.1.2 B.

Referencia colocación de armaduras. Capítulo 3, pto. 3.7.1., Hormigonado – Preparación previa a la colocación.

Para mantener la separación de las barras antes del hormigonado se utilizan amarras, generalmente hechas de alambre negro Nº 18. El rendimiento aproximado de éste es de 7 kg por tonelada de acero.

Antes de ser colocadas, debe verificarse que la forma y la calidad de las barras de acero están de acuerdo con lo exigido en los planos.

Para mantener la separación de las barras con el moldaje, asegurar el recubrimiento especificado en los planos y mantener la posición de las armaduras se utilizan separadores, de mortero («calugas») o de plástico.

La soldabilidad de las barras no es garantizada por la norma NCh202, y es conveniente evitarla. Hay barras especiales que son soldables (Ver 4.1.4 A).

B) UBICACIÓN DE LAS BARRAS

Las barras se deben instalar dentro de los elementos de hormigón cumpliendo las dos condiciones generales siguientes:

B.1 Suficientemente lejos de las caras de la pieza para asegurar la existencia de una capa de hormigón que proporcione una buena adherencia y proteja la armadura de la corrosión y del eventual efecto del fuego.

B.2 Suficientemente separadas entre sí para permitir un hormigonado fácil y un vibrado completo

B.1 Recubrimientos mínimos

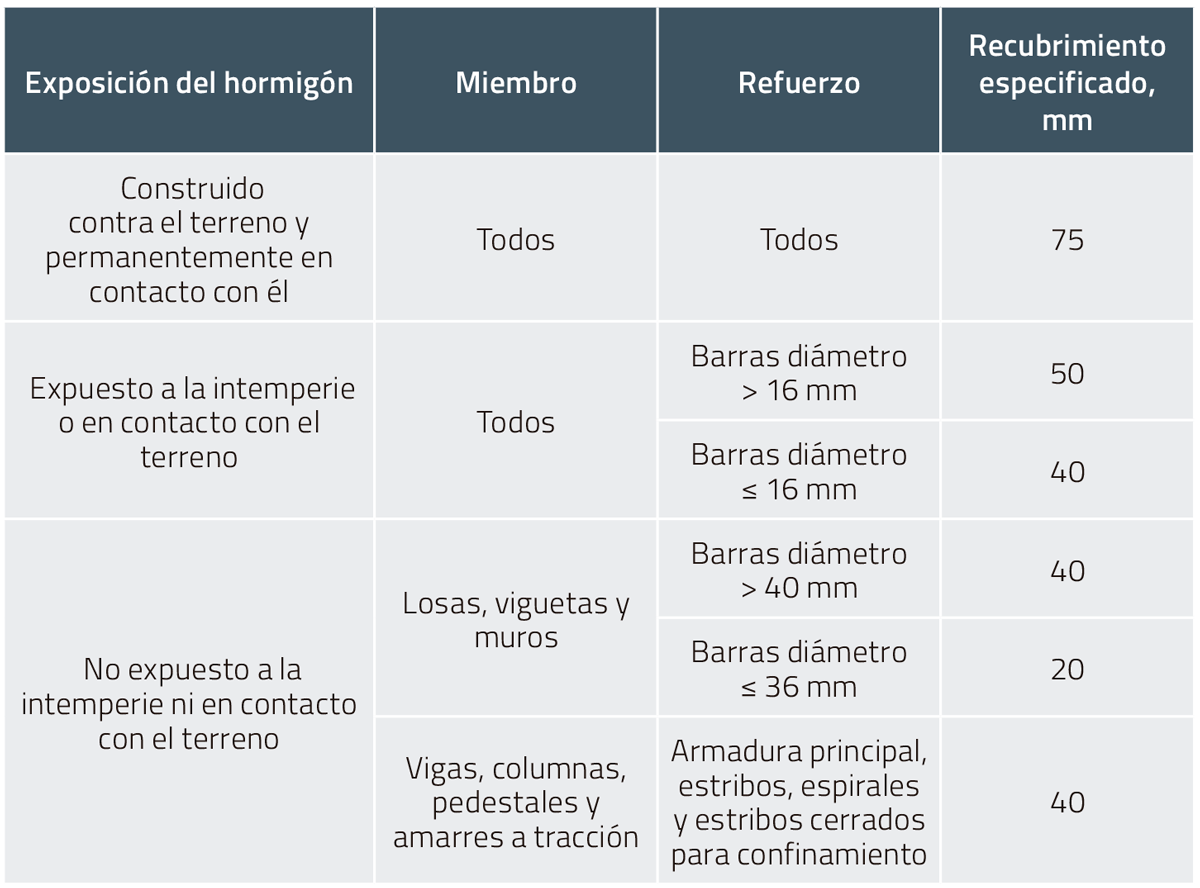

La primera de las condiciones anteriores se cumple respetando los recubrimientos mínimos. Estos recubrimientos dependen de las condiciones de exposición a las que va a estar expuesto el hormigón, del elemento de que se trata y, muchas veces, del tipo y diámetro de la armadura que se quiere proteger.

En Tabla 4.6 se muestran los recubrimientos mínimos para hormigón no preesforzado construido en sitio.

TABLA 4.6

RECUBRIMIENTOS MÍNIMOS.

HORMIGÓN NO PREESFORZADO

Fuente: ACI 318-2019

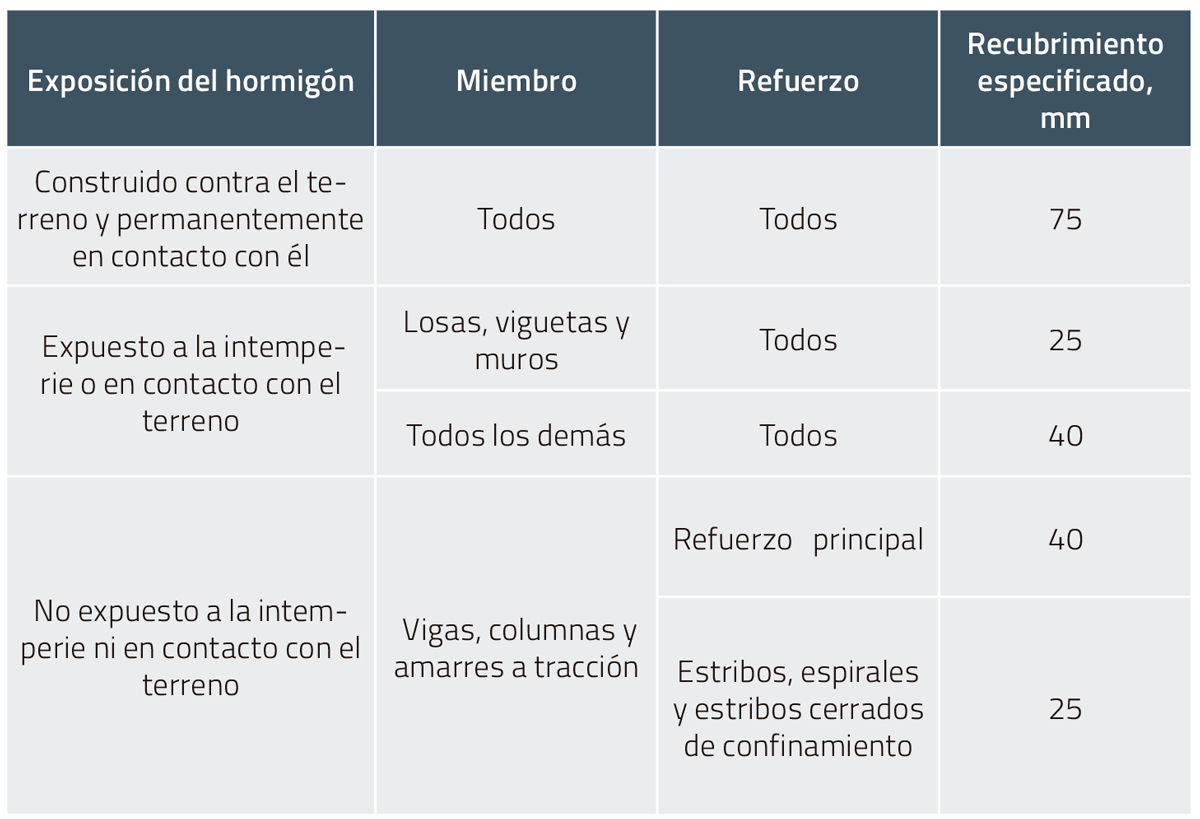

Para hormigón preesforzado (por ejemplo, pretensado) construido en sitio, los recubrimientos se muestran en Tabla 4.7.

TABLA 4.7

RECUBRIMIENTOS MÍNIMOS.

HORMIGÓN PREESFORZADO CONSTRUIDO EN SITIO

Fuente: ACI 318-2019

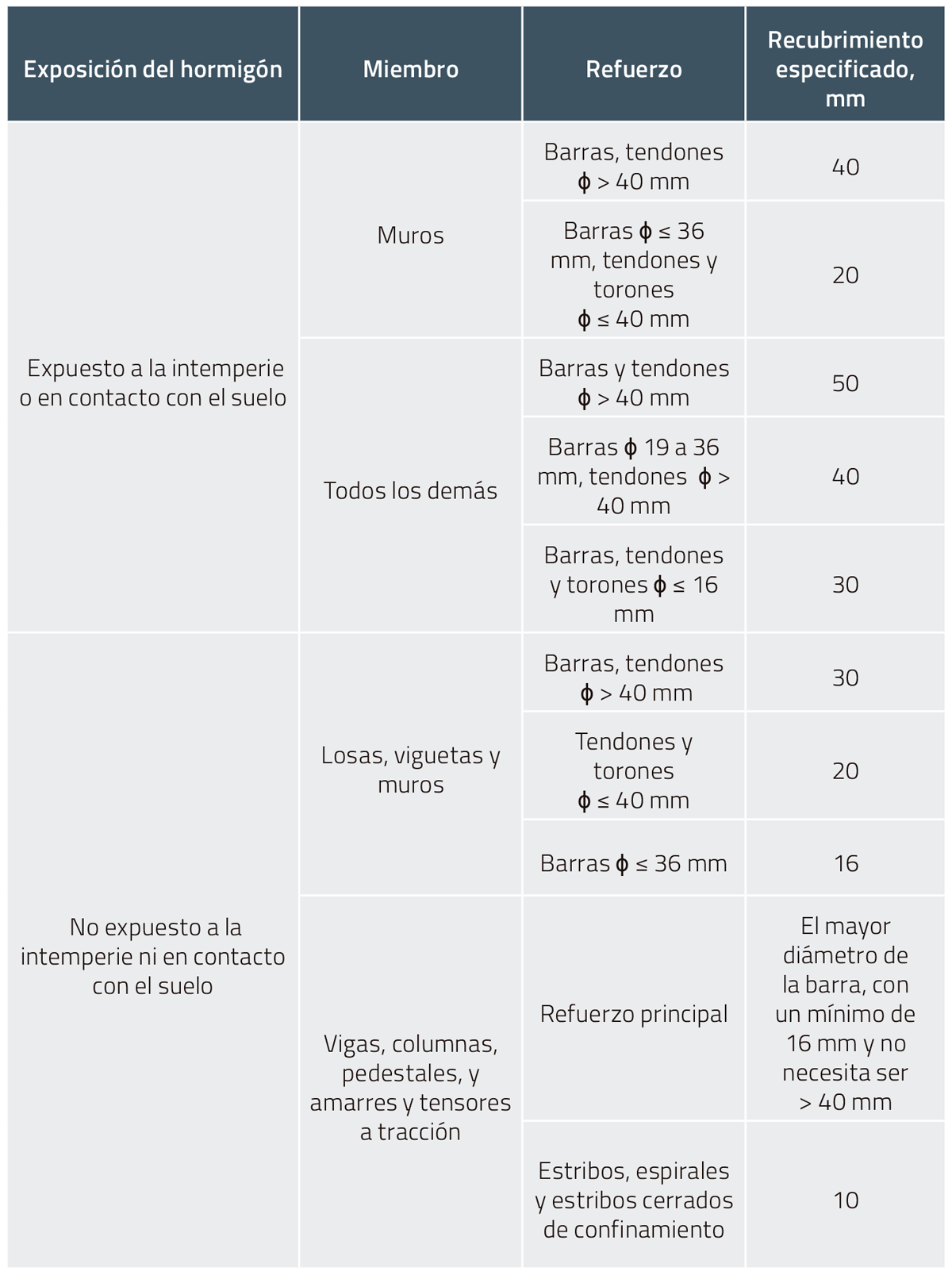

Para hormigón prefabricado preesforzado o no preesforzado los requisitos de recubrimientos se presentan en Tabla 4.8.

TABLA 4.8

RECUBRIMIENTOS MÍNIMOS.

HORMIGÓN PREFABRICADO

Fuente: ACI 318-2019

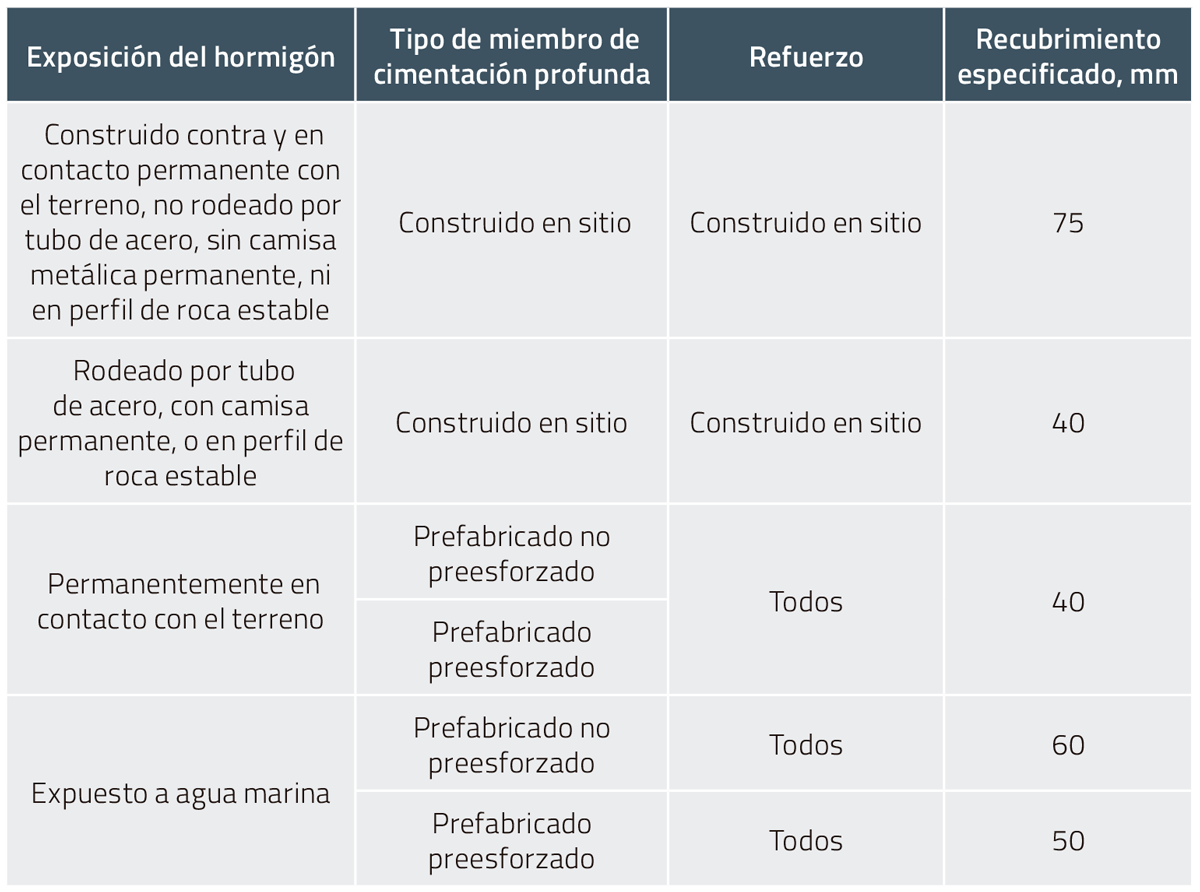

Por último, para miembros de cimentaciones profundas el ACI 318-2019 especifica los recubrimientos mínimos que se indican en Tabla 4.9.

TABLA 4.9

RECUBRIMIENTOS MÍNIMOS PARA MIEMBROS DE CIMENTACIONES PROFUNDAS

Fuente: ACI 318-2019

B.2 Separación de las barras

La separación de las barras tiene por objeto permitir un adecuado flujo y una buena penetración del hormigón dentro de los espacios comprendidos entre las barras o entre las barras y el encofrado sin crear nidos.

Además, el espaciamiento deber ser tal que permita el correcto vibrado del hormigón.

El Manual Detallamiento Hormigón Armado, del ICH, indica:

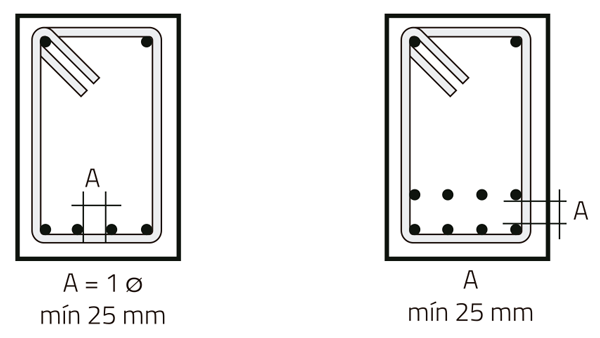

La distancia mínima entre barras debe ser mayor o igual al diámetro de la barra y, en todo caso, no inferior a 25 mm.

En elemento sometidos a compresión, el espaciamiento mínimo es 1,5 veces el diámetro de la barra y, en todo caso, no inferior a 40 mm.

Cuando el refuerzo se coloque en dos o más capas, las barras de las capas superiores deben colocarse exactamente sobre las barras de las capas inferiores con una distancia libre entre capas no inferior a 25 mm.

En muros y losas, la separación de las barras de refuerzo principal por flexión no debe ser mayor a 3 veces el espesor de muro o losa y, en todo caso, no superior a 450 mm.

En Figura 4.1 se muestra un detalle de espaciamiento.

FIGURA 4.1

SEPARACIÓN DE LAS BARRAS

Hay que considerar que el espaciamiento de las barras muchas veces determina el tamaño máximo del árido a emplear en el hormigón. La norma NCh 170 especifica que el tamaño máximo, entre otros requisitos, debe ser inferior a ¾ de la distancia libre entre armaduras.

C) ANCLAJES, GANCHOS Y EMPALMES

C1) Anclajes

Los refuerzos deben estar debidamente anclados en sus extremos. Esto se obtiene prolongando la armadura en un largo que se denomina longitud de desarrollo.

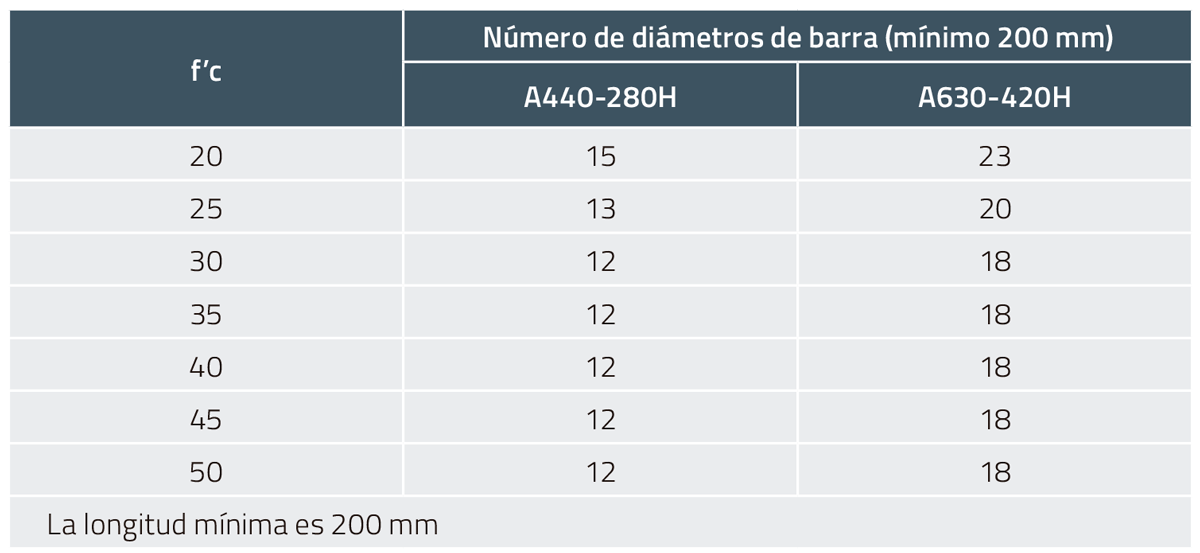

Las longitudes de desarrollo (anclajes) que se presentan en este acápite fueron calculadas siguiendo las pautas del ACI 318 y resuelven sólo casos simples. En Tabla 4.10 y Tabla 4.11 se presenta las longitudes de desarrollo en tracción y en compresión, respectivamente.

TABLA 4.10

LONGITUD DE DESARROLLO (ANCLAJE) EN TRACCIÓN, LD.

Fuente: calculado en base a ACI318-2019

TABLA 4.11

LONGITUD DE DESARROLLO (ANCLAJE) EN COMPRESIÓN, LDC.

Fuente: calculado en base a ACI318-2019

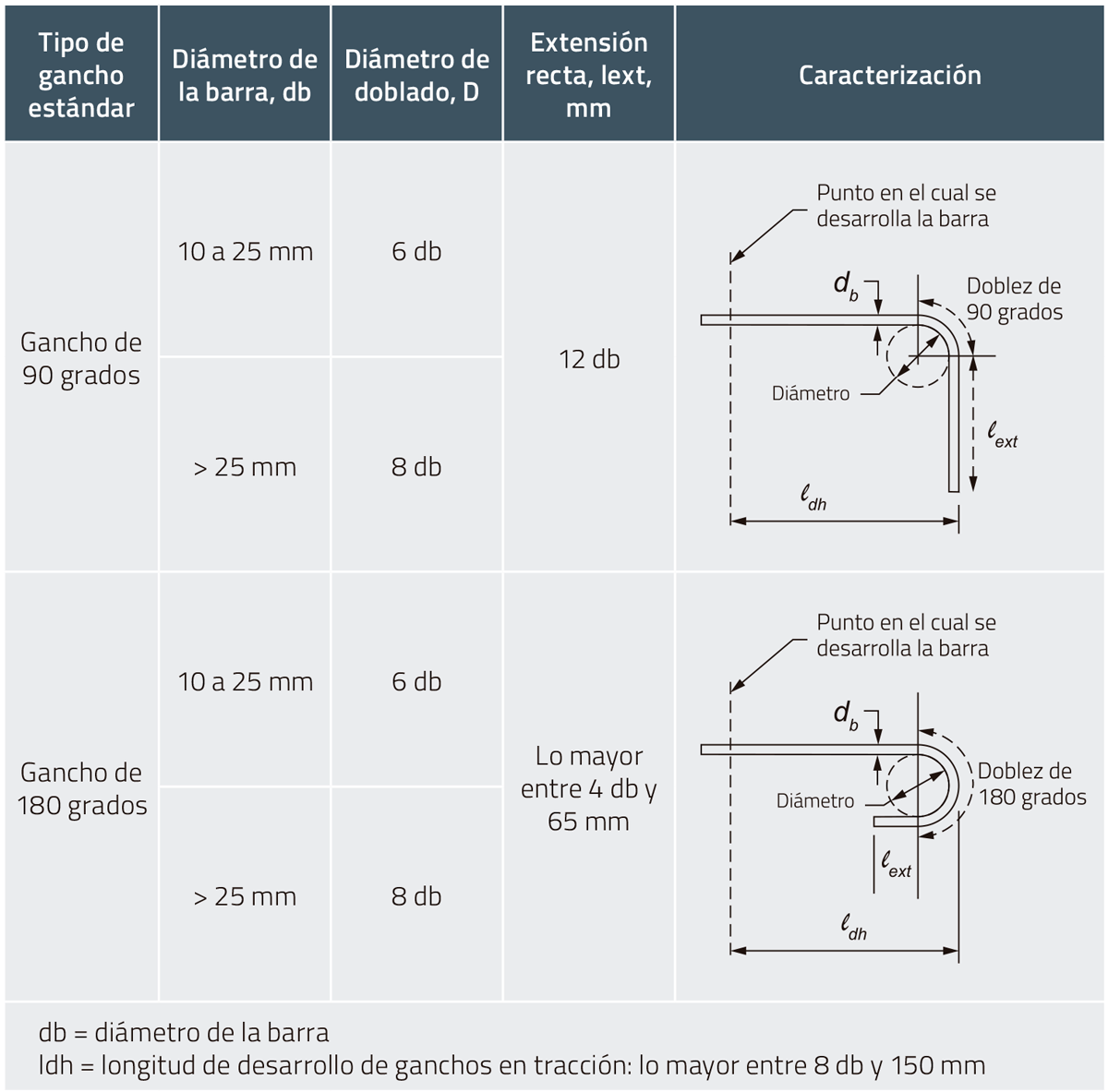

C2) Ganchos estándar

Las longitudes de anclaje indicadas en Tablas 4.10 y 4.11 se pueden reducir considerablemente, terminando la barra en forma de gancho. Las características de los ganchos estándar para barras en tracción que propone ACI 318 se muestran en Tabla 4.12.

Los ganchos no se deben emplear para desarrollar barras en compresión.

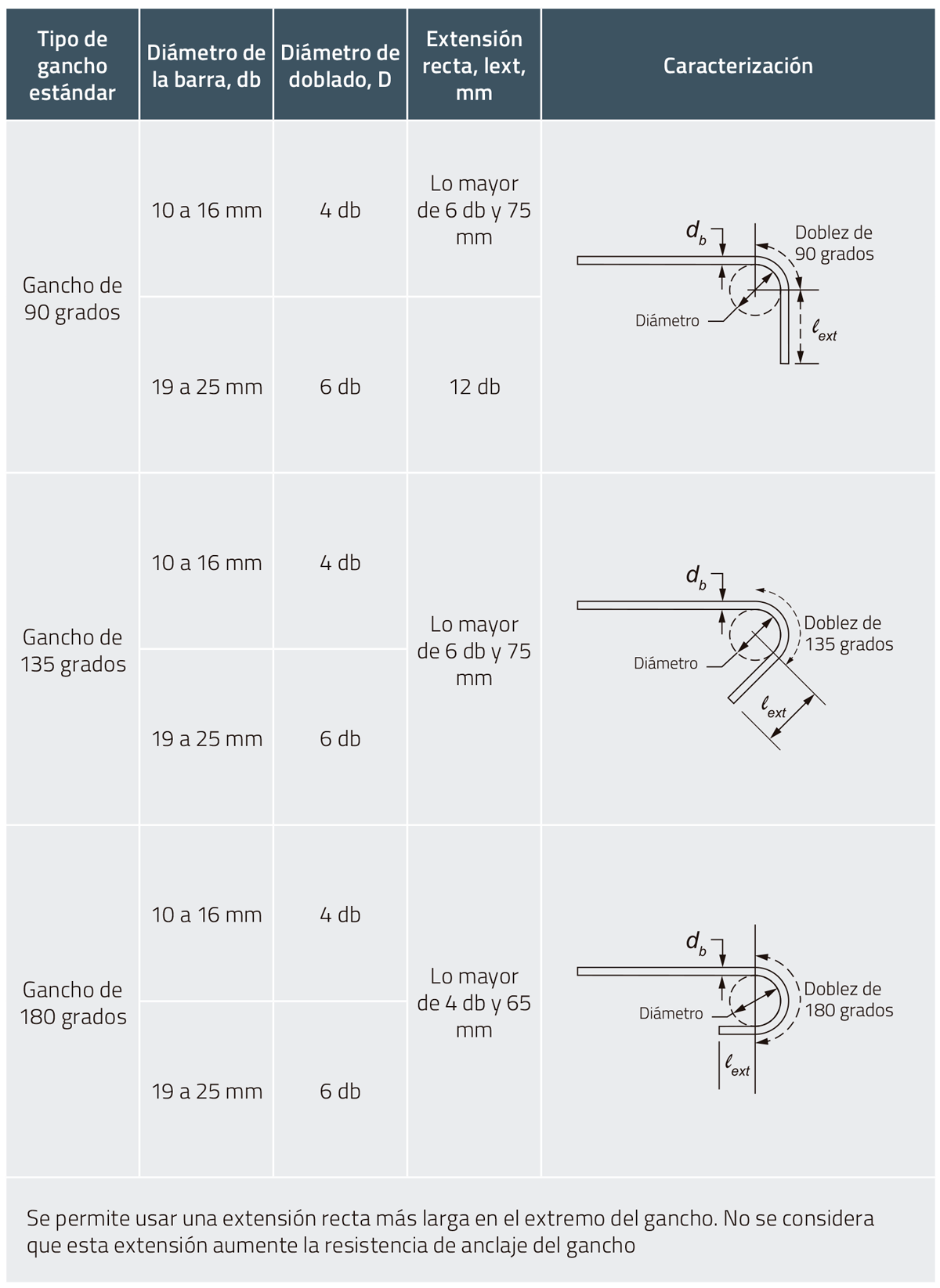

Para estribos y estribos cerrados de confinamiento, las características de los ganchos estándar se presentan en Tabla 4.13.

TABLA 4.12

GANCHO ESTÁNDAR PARA BARRAS EN TRACCIÓN

Fuente: ACI318-2019

TABLA 4.13

GANCHO ESTÁNDAR PARA ESTRIBOS Y ESTRIBOS CERRADOS DE CONFINAMIENTO

Fuente: ACI318-2019

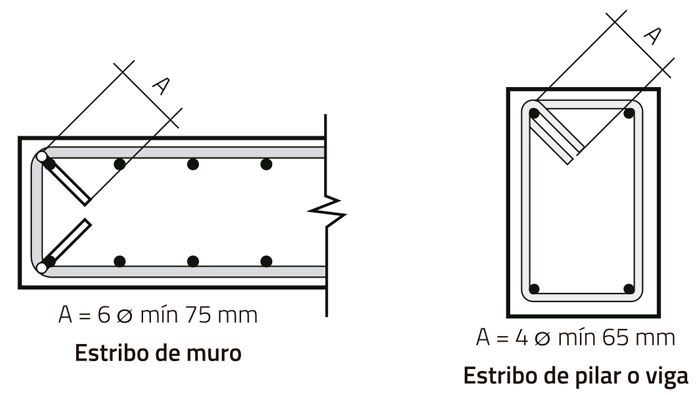

En Figura 4.2 se presenta ejemplos de ganchos estándar para estribos.

FIGURA 4.2

GANCHOS PARA ESTRIBOS

C3) Empalmes

Las armaduras se pueden empalmar por simple traslape de las barras. Los empalmes por traslapes deben ubicarse preferentemente en zonas comprimidas del hormigón.

En Tabla 4.14 se muestra los largos de traslape para barras traccionadas.

Para la longitud de empalme en compresión (lsc) se toma lo mayor entre 300 mm y 20 diámetros para A440-280H y 30 diámetros para A630-420H. Si f’c es menor a 21 MPa, la longitud se aumenta en un tercio.

TABLA 4.14

LONGITUD DE EMPALME EN TRACCIÓN (LST)

Fuente: ACI318-2019

4.1.4. BARRAS ESPECIALES

A) BARRAS SOLDABLES

Las barras normales no se deben soldar ya que se puede producir una fragilidad excesiva. De acuerdo con la norma NCh 204, estas barras no tienen soldabilidad asegurada.

Para lograr la soldabilidad se requiere cambios en la composición química del acero. La norma ASTM A706 “Barras de acero de baja aleación, deformadas y lisas para refuerzo de hormigón” y la norma NCh 3334 “Acero – Barras laminadas en caliente soldables para hormigón armado – Requisitos”, exigen para los aceros soldables un carbono equivalente ≤ 0,55% para barras y para rollos. El carbono equivalente se calcula a base del contenido de carbono, manganeso, cobre, níquel, cromo, molibdeno y vanadio.

Referencia colocación de armaduras. Capítulo 3, pto. 3.7.1., Hormigonado – Preparación previa a la colocación.

Estas barras pueden ser una buena alternativa en zonas de alta congestión de armaduras, disminuyendo los traslapes.

La soldadura puede ser al arco o electrosoldada, pero debe ser ejecutada por un soldador calificado y con equipamiento que permita un proceso controlado en condiciones prefijadas y estables.

En el mercado nacional este acero está disponible en el grado A630-420H. Se identifican colocando al final de la identificación de calidad la letra “S”, es decir, sobre relieve sería “A630 S”.

Se distribuyen en rollos de 8 a 16 mm de diámetro, y en barras rectas de 16 a 36 mm de diámetro.

B) BARRAS ANTICORROSIVAS

Estas barras tienen cromo en su composición, lo que las hace más resistentes a la corrosión, cinco veces más que las barras normales.

Las barras cumplen con ASTM A1035 “Barras de acero de bajo carbono, con cromo, deformadas y lisas para refuerzo de hormigón” y NCh3329-2016 “Acero – Barras laminadas en caliente con cromo para hormigón armado. Requisitos”.

Además de su mayor resistencia a la corrosión, estas barras se caracterizan por su muy elevada resistencia mecánica: 690 MPa a fluencia con una tensión máxima de 1050 MPa. La relación tensión máxima/fluencia de estas barras cumplen con el requisito de mínimo 1,25 que exige la norma NCh 204.

Esta mucho mayor resistencia, más del 60% que al A630-420H, permite disminuir las secciones de acero y disminuir congestión de barras.

A pesar de su resistencia, las barras se pueden cortar y doblar con los procedimientos normales.