3.8 Compactación

Comprende la selección de métodos y equipos, controles y recomendaciones para la compactación del hormigón.

TEMAS TRATADOS:

3.8.1 Objetivo de la compactación

3.8.2 Métodos de compactación

3.8.3 Vibradores internos

3.8.4 Imperfecciones más graves debido a vibración deficiente

3.8.5 Revibración

3.8.1 OBJETIVO DE LA COMPACTACIÓN

El hormigón fresco sin compactar tiene una cantidad excesiva de aire atrapado. Si se permite que el hormigón endurezca en estas condiciones se afectará negativamente todas las propiedades.

La compactación es el proceso de inducir un acercamiento de las partículas sólidas en el mortero u hormigón fresco mediante la reducción de la cantidad de vacíos.

Los objetivos de la compactación son:

Aumentar las resistencias mecánicas (cada 1% de aire atrapado, adicionalmente al natural, puede reducir en más de 5% la resistencia mecánica)

Aumentar la densidad

Mejorar la impermeabilidad

Aumentar la adherencia con las armaduras

Mayor calidad de las juntas de construcción

Rellenar completamente los moldajes

Obtener la textura superficial requerida

Aumentar la durabilidad

3.8.2 MÉTODOS DE COMPACTACIÓN

Hay diferentes métodos de compactación, ya sea manuales o mecánicos.

A) COMPACTACIÓN MANUAL

Consiste en varillar el hormigón con una barra.

En general no son recomendables y es un método apto sólo para hormigones muy fluidos.

Se usan en obras muy pequeñas, los rendimientos son bajos, requiere mucho esfuerzo y la efectividad es mala.

B) MÉTODOS MECÁNICOS VIBRATORIOS

La vibración puede transmitirse al hormigón mediante vibradores de moldaje, vibradores de superficie, mesas vibradoras o vibradores internos.

En Cuadro 3.3 a Cuadro 3.6 se presenta las características generales de cada uno de estos equipos.

CUADRO 3.3

VIBRADORES DE MOLDAJE

FIGURA 3.39

VIBRADOR DE MOLDAJE

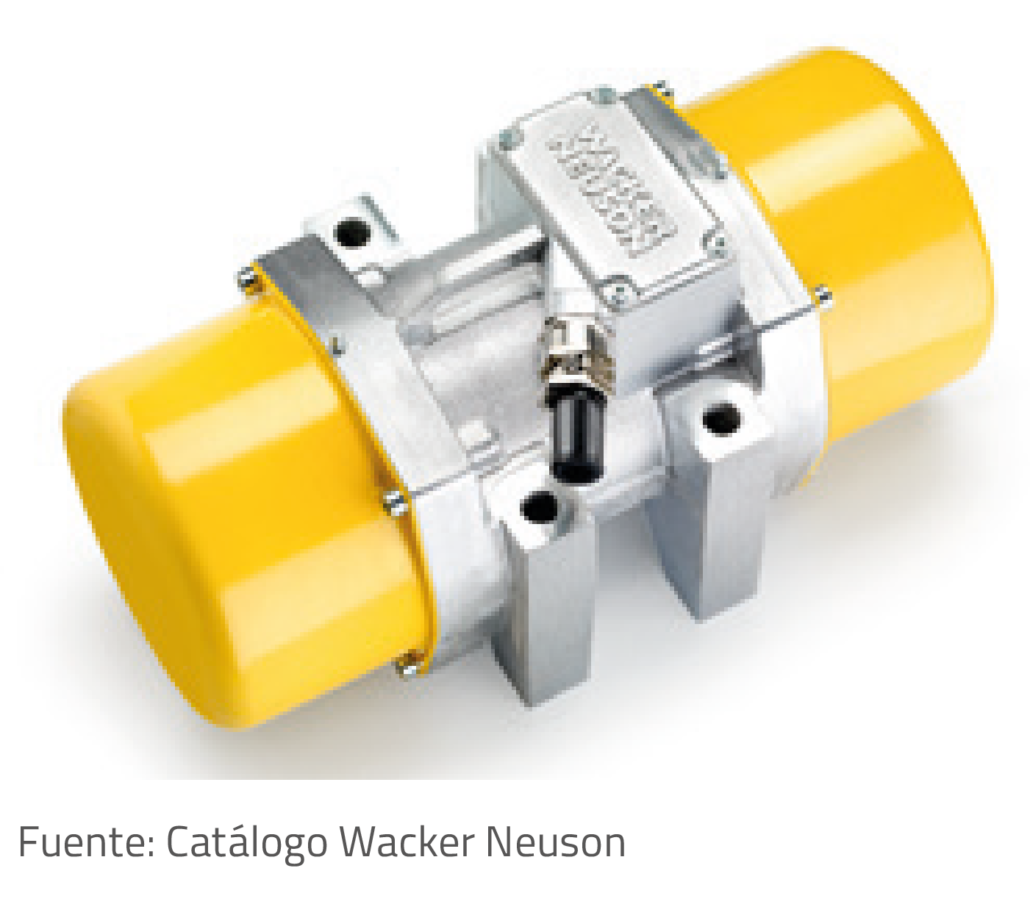

CUADRO 3.4

VIBRADORES DE SUPERFICIE

FIGURA 3.40

CERCHA VIBRADORA

Fuente: Catálogo Leis

FIGURA 3.41

REGLA VIBRADORA

Fuente: Catálogo Leis

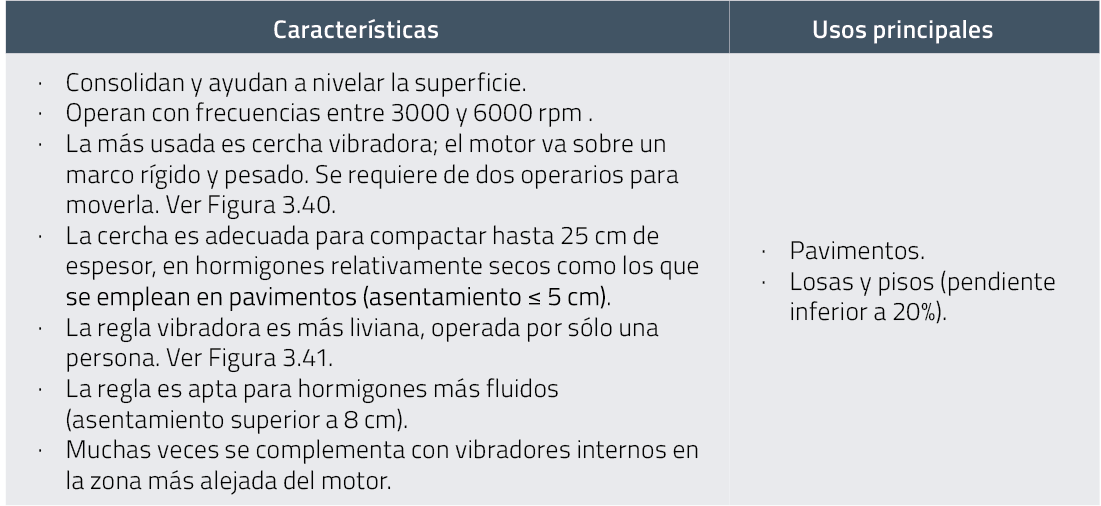

CUADRO 3.5

MESAS VIBRADORAS

CUADRO 3.5

FIGURA 3.42

MESA VIBRADORA

Fuente: Catálogo Lechuga Hermanos

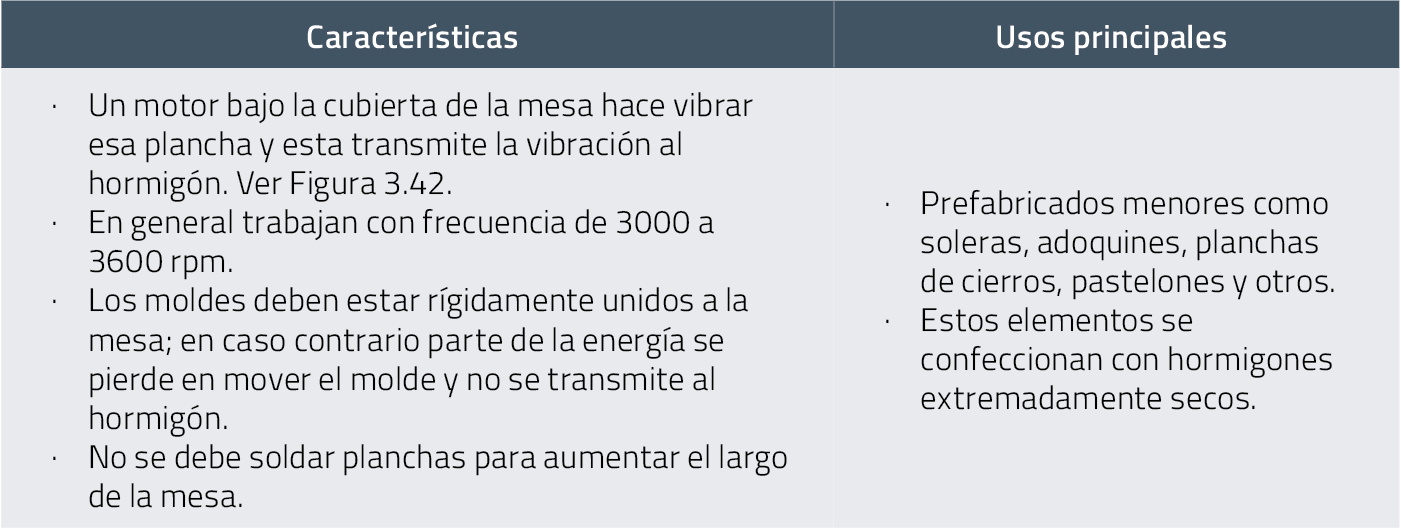

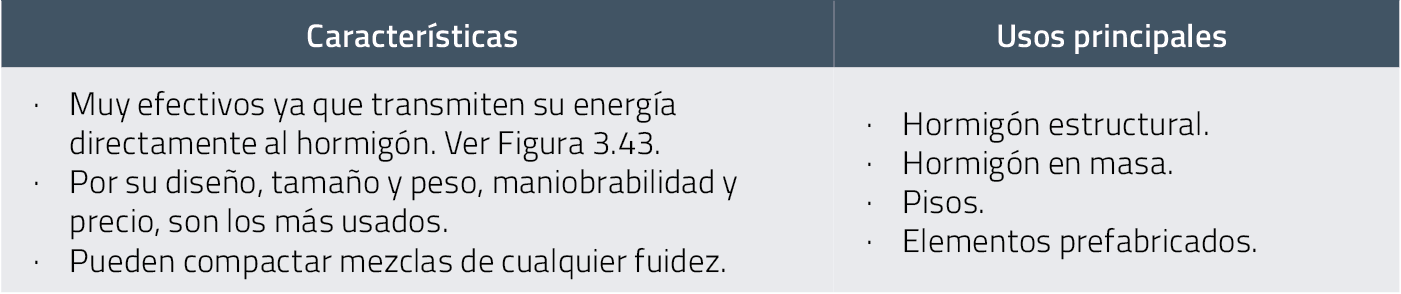

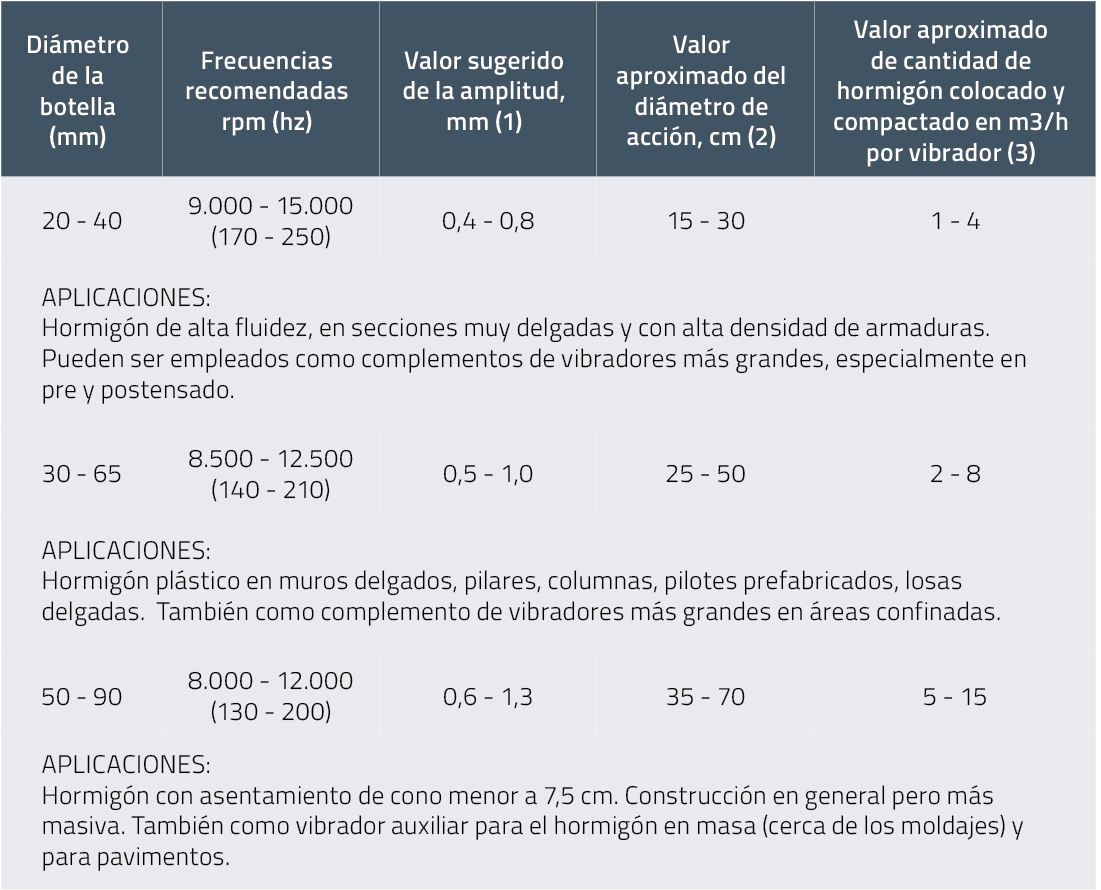

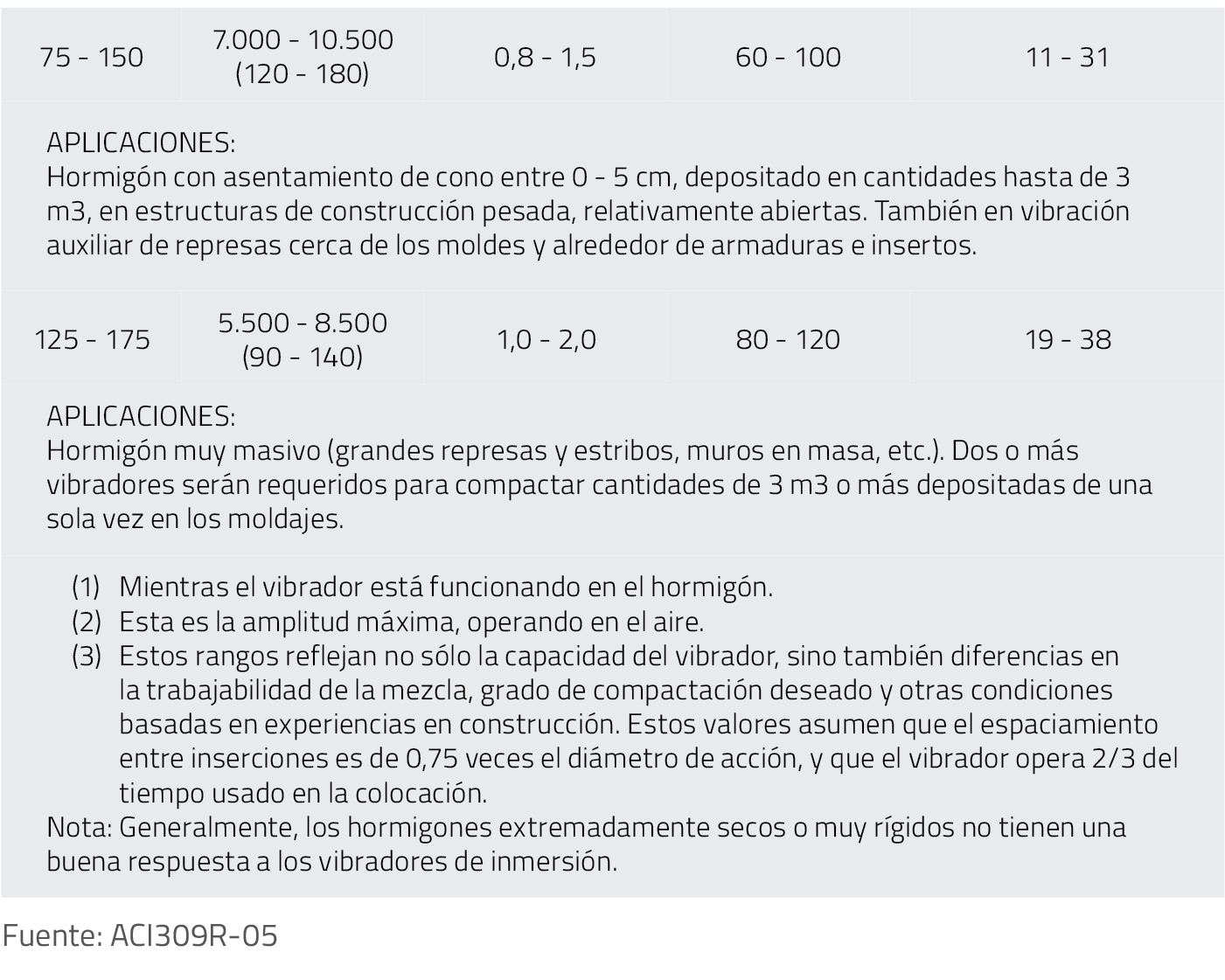

CUADRO 3.6

VIBRADORES INTERNOS

CUADRO 3.6

FIGURA 3.43

VIBRADOR INTERNO

Fuente: Catálogo Leis

3.8.3. VIBRADORES INTERNOS

FACTORES A CONSIDERAR

A Características de los vibradores internos

B Diámetro de acción y distancia entre inserciones

C Aplicaciones de los vibradores internos según sus características

D Recomendaciones para el uso adecuado de los vibradores internos

A) CARACTERÍSTICAS DE LOS VIBRADORES INTERNOS

Los vibradores internos están formados por una botella dentro de la cual hay una masa que gira en torno a una excéntrica y eso provoca la vibración.

Un vibrador tiene tres características que definen su campo de aplicación. Ellas son la amplitud, la frecuencia y el diámetro de la botella.

A mayor frecuencia, menor amplitud y viceversa. En general, también, a mayor diámetro de la botella, menor es la frecuencia.

Los diámetros van de 20 mm, para elementos muy delgados (por ejemplo, las muestras de hormigón), hasta 180 mm para construcciones especiales que emplean áridos de tamaño máximo igual o superior a 75 mm. El diámetro más común en obra es de 50 mm.

Las frecuencias más corrientes van de 9000 a 12000 Herz (rpm).

En hormigones de bajo asentamiento es mejor mayor amplitud que mayor frecuencia.

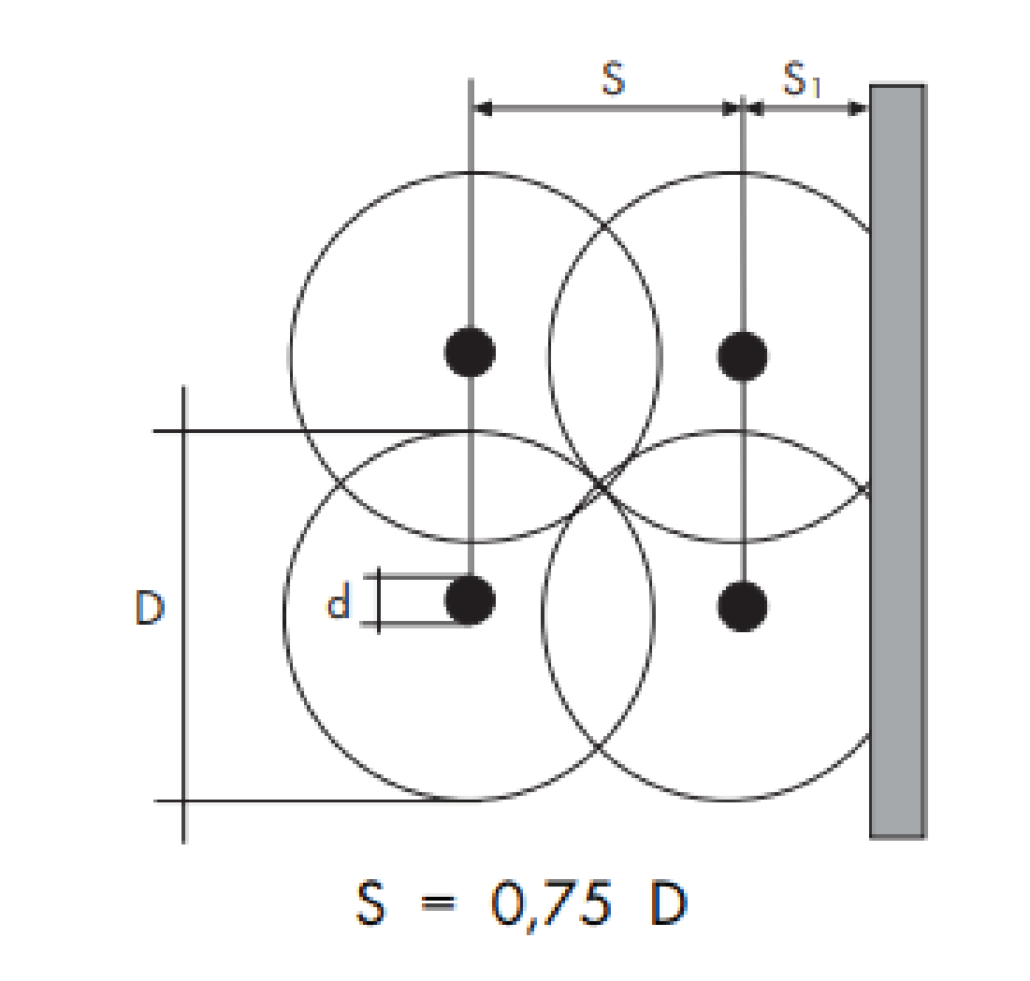

B) DIÁMETRO DE ACCIÓN Y DISTANCIA ENTRE INSERCIONES

El diámetro de acción es la distancia desde el eje de la botella que experimenta los efectos de la vibración.

Si d es el diámetro del vibrador y D es el diámetro de acción, se tiene que

d < 10 cm, D varía entre 6 y 10 d, por lo que se recomienda

D = 8d

d ≥ 10 cm D = 7d

Si S es la distancia entre inserciones y S1 la distancia del vibrador al moldaje se tiene:

S = 0,75 D

S1 = 3 d

Esto se muestra en Figura 3.44.

FIGURA 3.44

DIÁMETRO DE ACCIÓN Y DISTANCIA ENTRE INSERCIONES

Fuente: Propia

C) APLICACIONES DE LOS VIBRADORES INTERNOS SEGÚN SUS CARACTERÍSTICAS

Para la selección del vibrador interno a ocupar se debe considerar, especialmente, el tipo de estructura que se va a hormigonar y el asentamiento del hormigón.

En Tabla 3.30 se presenta las características más importantes de los vibradores, el rendimiento que se alcanza con ellos y cuáles son las aplicaciones más adecuadas para esas características.

TABLA 3.30

APLICACIONES DE LOS VIBRADORES INTERNOS SEGÚN SUS CARACTERÍSTICAS

D) RECOMENDACIONES PARA EL USO ADECUADO DE LOS VIBRADORES INTERNOS

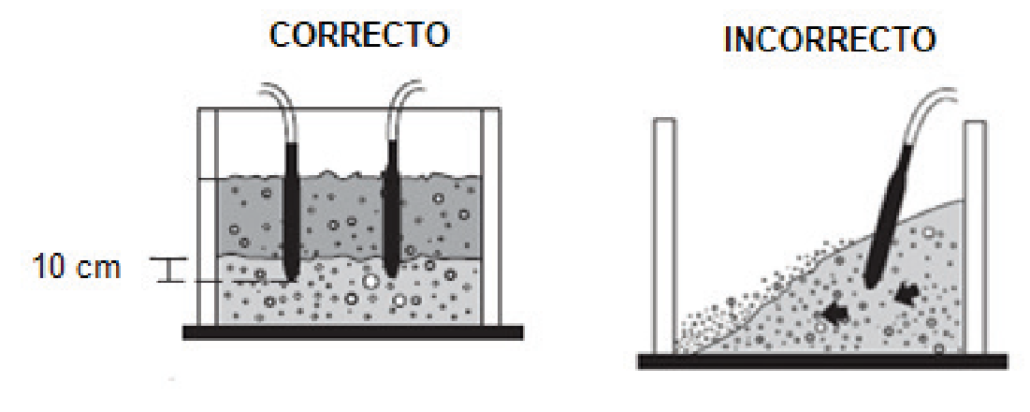

El vibrador debe sumergirse rápidamente en forma vertical, penetrando en la capa previa alrededor de 10 cm cuando aún ella esté fresca.

El vibrador no se debe usar para transportar y distribuir el hormigón (no debe arrastrarse dentro de él), esto causa segregaciones. Ver Figura 3.45.

FIGURA 3.45

APLICACIÓN DEL VIBRADOR DE INMERSIÓN

Fuente: Propia

La extracción debe ser lenta, de manera que se llene el hueco que deja la botella del vibrador. En mezclas secas, si esto no sucede, a veces se resuelve el problema reinsertando el vibrador.

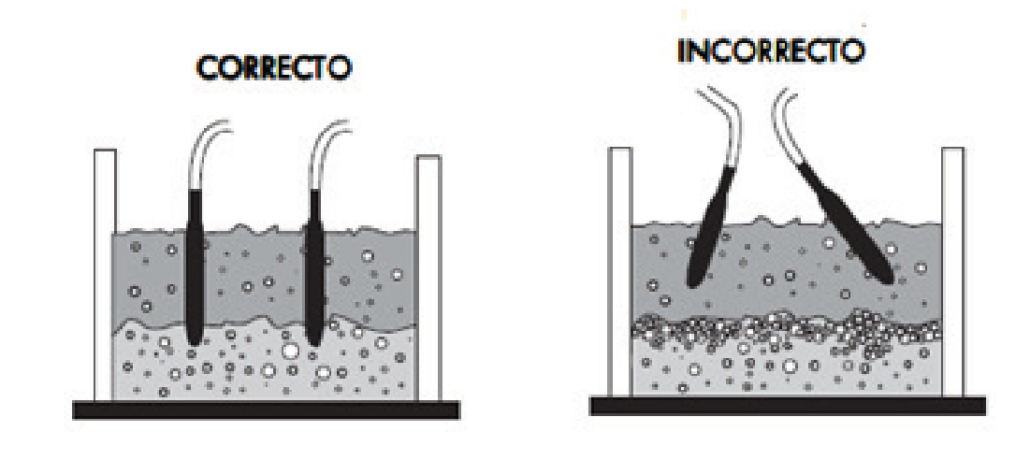

La penetración del vibrador en la capa previa debe ser vertical, con inserciones sistemáticas a intervalos regulares. Las inserciones al azar, en cualquier ángulo y espaciamiento, sin penetrar en la capa previa (o con profundidad insuficiente), no asegura el monolitismo. Ver Figura 3.46.

FIGURA 3.46

INSERCIÓN VERTICAL

Fuente: Propia

No se debe permitir el funcionamiento del vibrador fuera del hormigón por un período prolongado de tiempo; el hormigón enfría el vibrador, el que se calienta durante la operación.

No mantener operando el vibrador sobre superficies duras; eso puede soltar la masa que gira dentro de la botella.

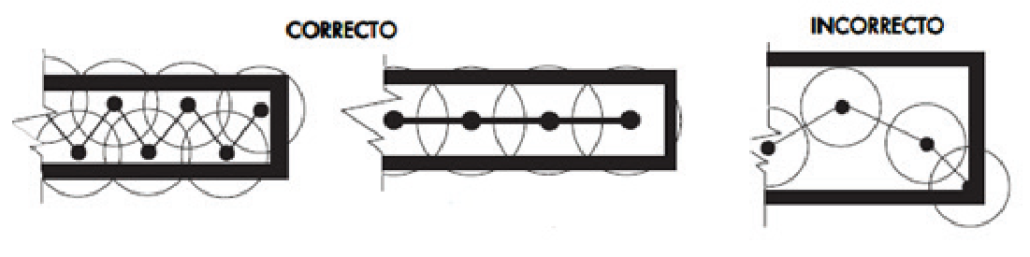

Se deben establecer mallas de vibración a intervalos regulares y en forma sistemática de acuerdo al diámetro de acción del vibrador. Los diámetros de acción deben traslaparse para provocar una total compactación en toda el área. Ver Figura 3.47.

FIGURA 3.47

TRASLAPE DE DIÁMETROS DE ACCIÓN

Fuente: Propia

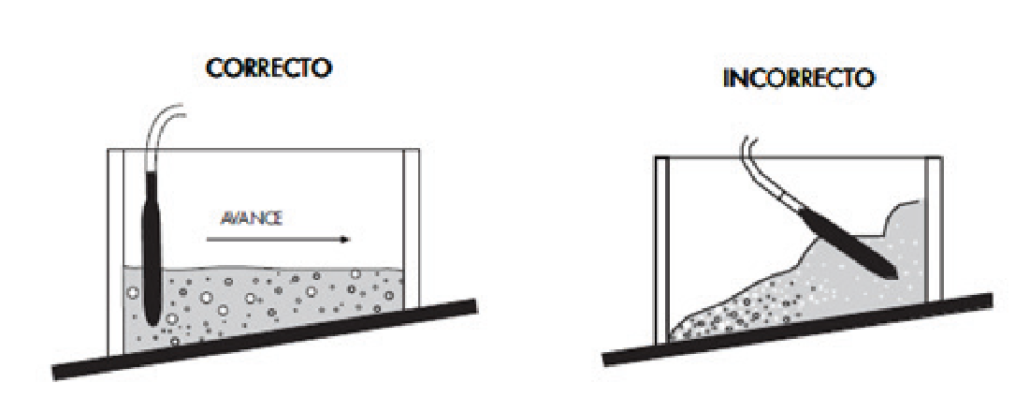

Para el hormigón colocado en elemento con fondo en pendiente; tanto la colocación como la compactación deben iniciarse en las zonas de menor cota.

Si la colocación o la compactación se inician en las zonas de mayor cota, el hormigón superior fluye disgregándose. Ver Figura 3.48.

FIGURA 3.48

HORMIGONADO EN PENDIENTE

Fuente: Propia

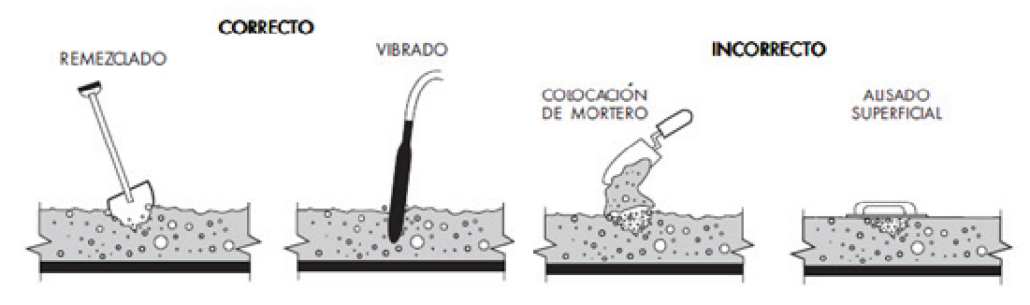

Si se producen nidos de piedra, se debe remezclar el hormigón y luego vibrar.

No se debe ocultar un nido de piedra colocando una capa de mortero. Ver Figura 3.49.

FIGURA 3.49

NIDOS DE PIEDRA

Fuente: Propia

Para la compactación de un hormigón que tiene una pendiente mayor o igual a 25%, se utiliza un moldaje deslizante el que, además, tiene la ventaja de hacer la terminación superficial, como se muestra en Figura 3.50.

FIGURA 3.50

HORMIGONADO EN PENDIENTE FUERTE

Fuente: Propia

En zonas de alta densidad de armaduras es recomendable varillar el hormigón para ayudar al vibrador mecánico. Se debe evitar el vibrado de las armaduras.

Se debe penetrar el vibrador alrededor del refuerzo, de los elementos embebidos y en las esquinas de moldajes; sin embargo, se debe evitar tocar el moldaje, alejándolo aproximadamente 5 cm de él, ya que puede dañarlo y consecuentemente desfigurar la superficie, además, vibrar muy cerca del moldaje o vibración variable cerca del moldaje conduce a variaciones de color en la superficie.

En superficies, cuyo espesor es delgado (losas y pavimentos), debe introducirse en ángulos muy pequeños (<45°) u horizontalmente.

No hay que forzar el ingreso del vibrador en el hormigón ya que puede quedar atrapado en las armaduras. Hay que utilizar un vibrador de menor diámetro.

En hormigones de áridos livianos, hay una tendencia de estos áridos de subir a la superficie. Esto normalmente se favorece con la vibración.

La vibración debe detenerse cuando:

La superficie se ponga brillante

Las partículas de agregado grueso quedan embebidas en la mezcla

Nivelación general de la mezcla

Muestra de pasta de cemento en la unión del hormigón con el moldaje

Cese de salida de burbujas de aire en la superficie

A veces el sonido del vibrador ayuda a detectar la completa compactación. (Esto lo pueden percibir los operadores experimentados)

3.8.4 IMPERFECCIONES MÁS GRAVES DEBIDO A VIBRACIÓN DEFICIENTE

Entre estas imperfecciones están:

A) NIDOS

Entre las causas que provocan nidos se destaca:

Vibración insuficiente

Vibradores inadecuados o defectuosos

Vibración no sistemática

Vibrador inclinado al azar

Otras causas:

Mala dosificación del hormigón

Insuficiente contenido de pasta

Razón cemento/arena inapropiada

Asentamiento inadecuado

Congestión de armaduras.

B) HUECOS DE AIRE EN LA SUPERFICIE

Causas probables

Vibración insuficiente

Vibradores con amplitud muy amplia

Vibrador insuficientemente sumergido

Vibración externa inadecuada

Otras causas:

Mala dosificación del hormigón

Mezclas secas poco trabajables

Excesiva cantidad de arena y de aire

Colocación muy lenta

Desmoldante de alta viscosidad o aplicado en capas gruesas

C) VETAS DE ARENA

Causas

Vibración

Sobrevibración

Excesiva vibración

Excesiva amplitud

Otras causas:

Mezclas pobres (deficientes en cemento y agregados mal graduados)

Arena con deficiente contenido de finos

Mezclas con bajo contenido de aire

Bajas temperaturas y condiciones de colocación muy rápidas para el tipo de mezcla

Moldajes de baja absorción

D) LÍNEAS ENTRE CAPAS DE HORMIGONADO

Posibles causas

Vibración

Vibración insuficiente

Falta de penetración del vibrador en la capa anterior

Otras causas:

Alta temperatura

Mezcla muy fluida con tendencia a la exudación

Colocación muy lenta

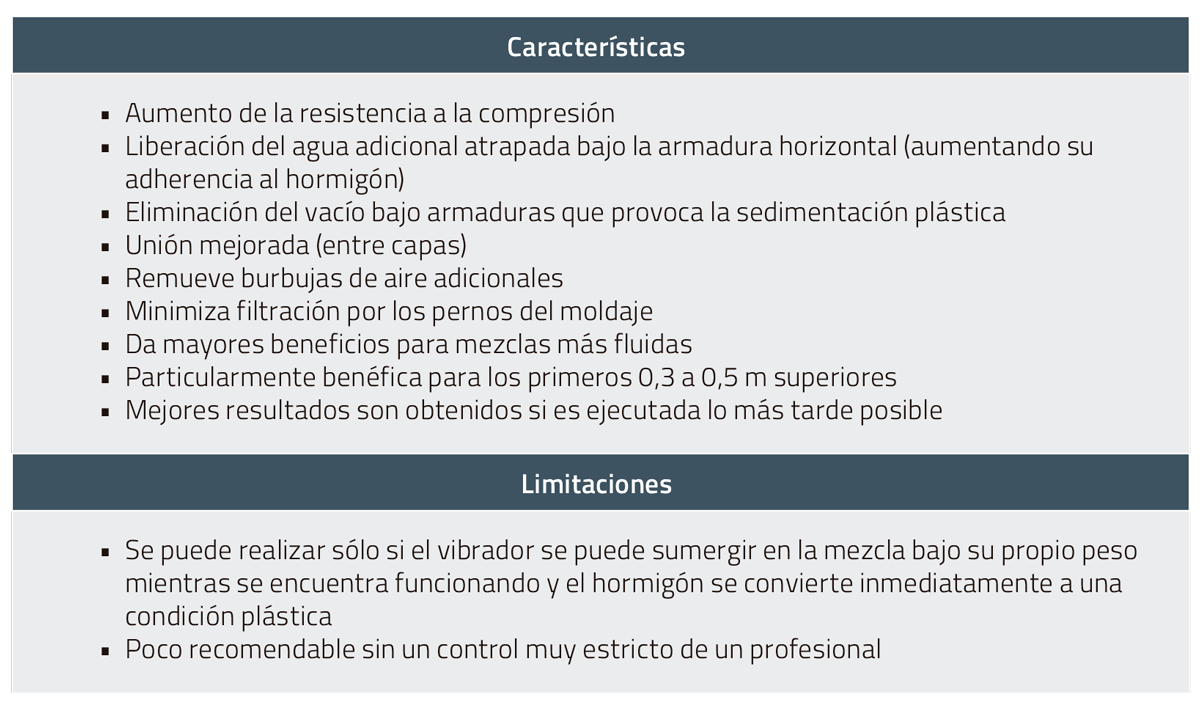

3.8.5 REVIBRACIÓN

Es el proceso de volver a vibrar un hormigón que ha sido vibrado anteriormente.

En Cuadro 3.7 se presenta las principales características de la revibración.

CUADRO 3.7

REVIBRACIÓN

CUADRO 3.7