3.2 Materiales para el Hormigón

TEMAS TRATADOS:

3.2.1 Cemento

3.2.2 Agua de amasado

3.2.3 Áridos

3.2.4 Aditivos y adiciones

3.2.1 CEMENTO

FACTORES A CONSIDERAR

A Generalidades.

B Clasificación de los cementos.

C Efecto en el hormigón de las características del cemento.

D Almacenamiento.

E Control de calidad en obra.

A) GENERALIDADES

El clínker es el producto resultante de la sinterización (fusión incipiente) en un horno rotatorio, de una mezcla de materiales calcáreos y arcillosos finamente dividida y químicamente controlada. Está compuesto principalmente por dos silicatos de calcio cristalizados, silicato tricálcico (3CaO·SiO2 – C3S) y silicato dicálcico (2CaO·SiO2 – C2S); y dos aluminatos de calcio cristalizados, aluminato tricálcico (3CaO·Al2O3 – C3A) y ferroaluminato tetracálcico (4CaO· Al2O3·Fe2O3 – C4AF).

Ver Figura 3.3.

FIGURA 3.3

INTERIOR DE HORNO CEMENTERO

El cemento Portland es un producto formado por la molienda de una mezcla de clínker y yeso que se agrega para regular el fraguado. Reacciona con el agua, formando nuevos compuestos capaces de endurecer, aglomerando otros materiales. La reacción con el agua, hidratación, es un fenómeno exotérmico.

En Chile, prácticamente no se produce cemento Portland para hormigón. Además de clínker y yeso, los cementos nacionales tienen adiciones. Internacionalmente, estas adiciones pueden ser de dos tipos:

Materiales puzolánicos, reaccionan con la cal que se genera en la hidratación del clínker. Los materiales puzolánicos pueden ser puzolanas naturales o artificiales como las cenizas volantes provenientes de las plantas termoeléctricas (fly ash). Ver Figura 3.4.

Escoria granulada de alto horno, reacciona por sí sola con el agua, en forma lenta. Proviene de la industria siderúrgica. Ver Figura 3.4.

FIGURA 3.4

ADICIONES

En el país también se emplea el Agregado Tipo A, que es un material sílico-calcáreo, regulado por la norma NCh160.

Son muchas las ventajas que trae el empleo de adiciones; entre ellas están:

Calores de hidratación más bajos.

Durabilidad mayor que la del cemento Portland.

Se inhibe la reacción álcali árido.

Menores emisiones de CO2 y otros gases.

Menor costo.

B) CLASIFICACIÓN DE LOS CEMENTOS

De acuerdo a la norma NCh148, los cementos se clasifican según su composición y resistencia. Está en estudio una nueva norma NCh148 que establece los siguientes tipos de cemento:

Cemento Portland.

Cemento siderúrgico: tiene hasta 75% de escoria granulada de alto horno.

Cemento con Agregado Tipo A: con hasta 75% del agregado.

Cemento puzolánico: con hasta 75% de puzolana natural.

Cemento con cenizas volantes: con hasta 75% de cenizas volantes.

Cemento compuesto: puede tener dos o tres de las adiciones señaladas.

Según su resistencia, la norma NCh148 en estudio clasifica los cementos en tres grados:

Cemento corriente.

Cemento de alta resistencia.

Cemento de alta resistencia inicial.

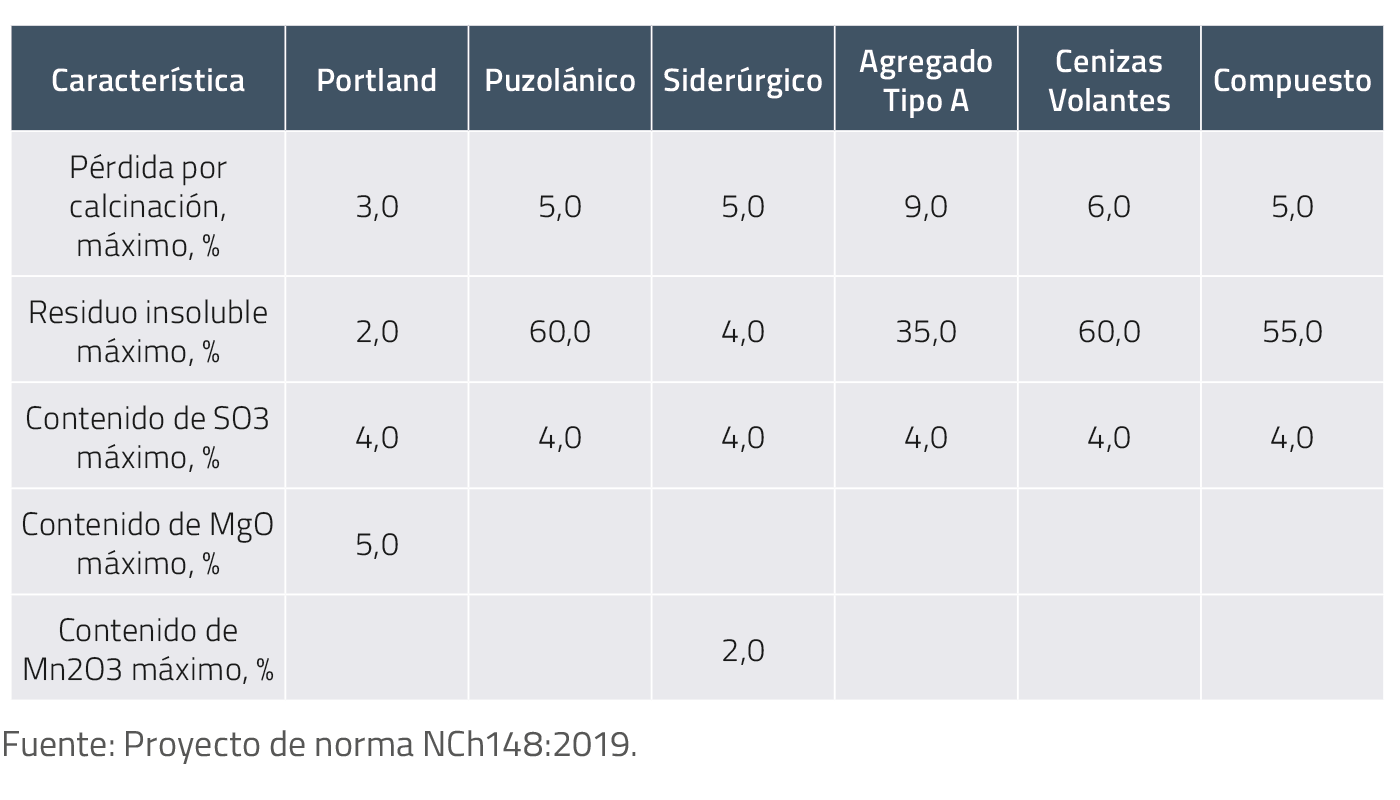

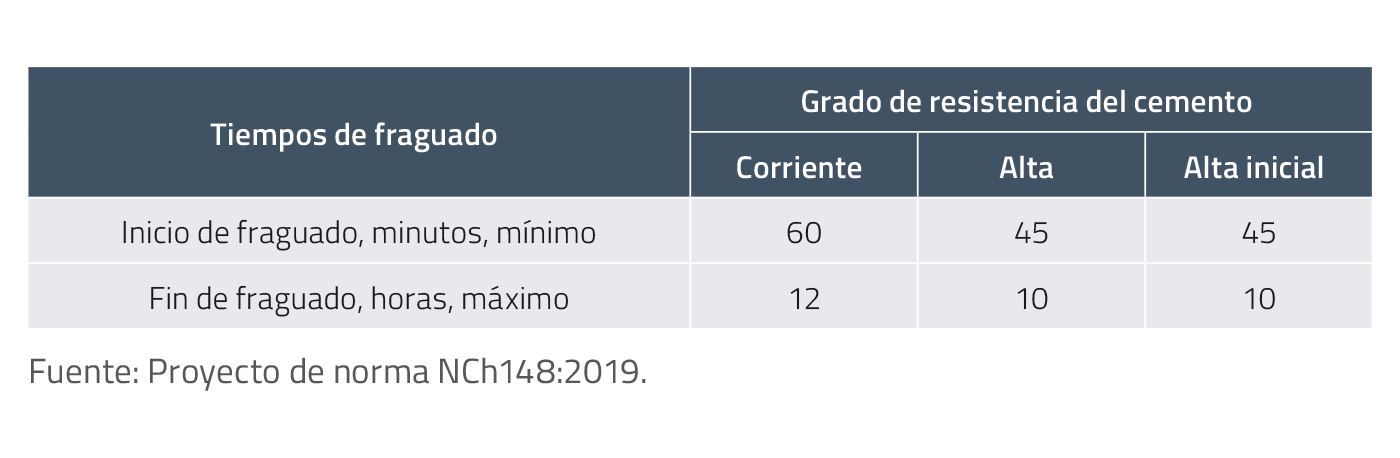

En Tabla 3.1 se presenta los requisitos químicos que deben satisfacer los cementos, en Tabla 3.2 las exigencias de resistencia y en Tabla 3.3 los requisitos de tiempo de fraguado.

TABLA 3.1

REQUISITOS QUÍMICOS

TABLA 3.2

REQUISITOS MECÁNICOS

TABLA 3.3

REQUISITOS DE TIEMPOS DE FRAGUADO

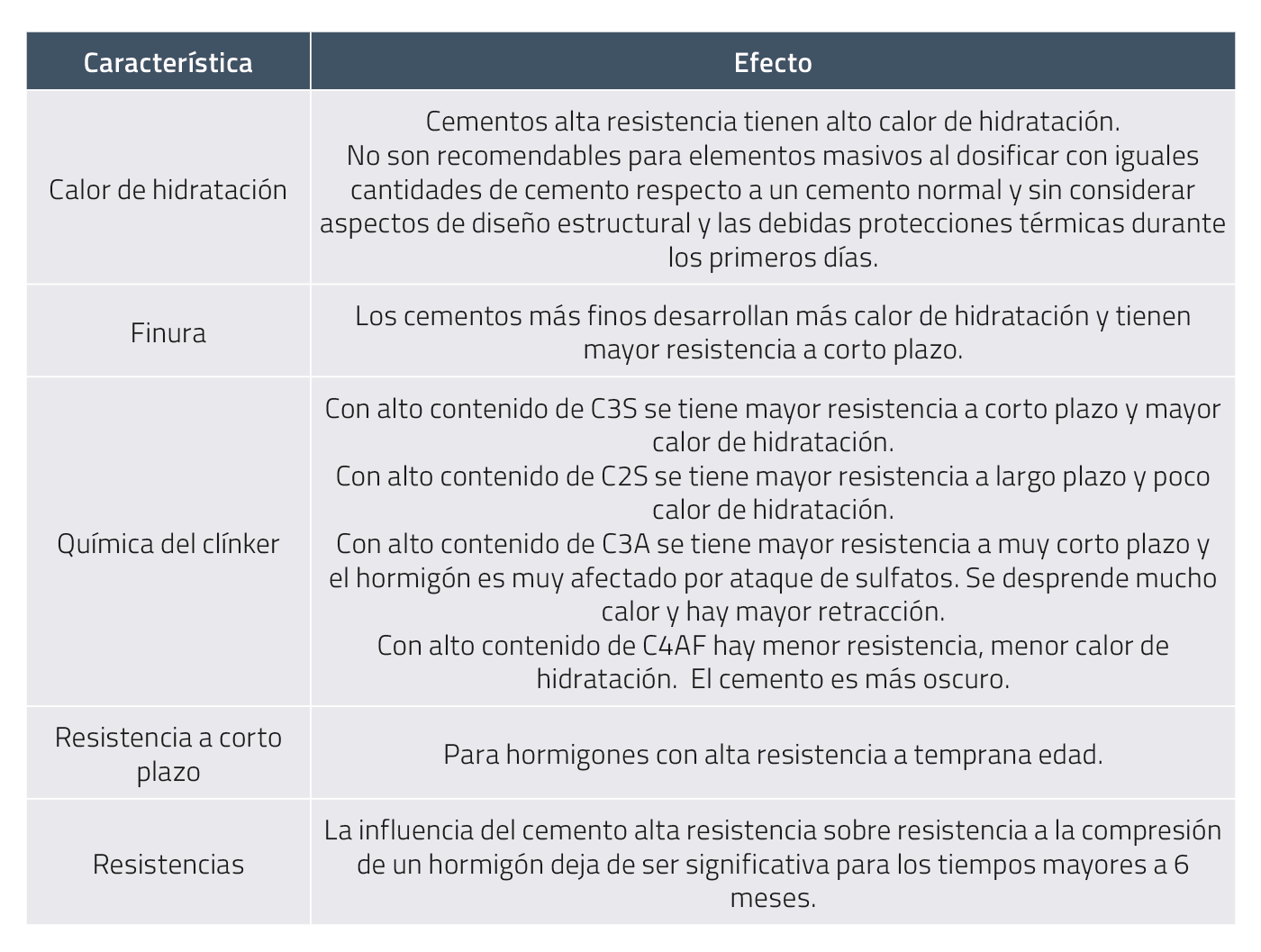

C) EFECTO EN EL HORMIGÓN DE LAS CARACTERÍSTICAS DEL CEMENTO

En Tabla 3.4 se muestra como las características del cemento influyen en las características y usos del hormigón.

TABLA 3.4

EFECTO DE LAS CARACTERÍSTICAS DEL CEMENTO EN EL HORMIGÓN

D) ALMACENAMIENTO

Al ser un material tan fino, el cemento es material muy higroscópico, tiende a captar humedad muy fácilmente. El cemento reacciona con la humedad captada y va perdiendo resistencia y retardando las reacciones.

Por tal razón es muy importante un manejo cuidadoso de los sacos para evitar que se rompan y, en todo momento, proteger al cemento de la humedad.

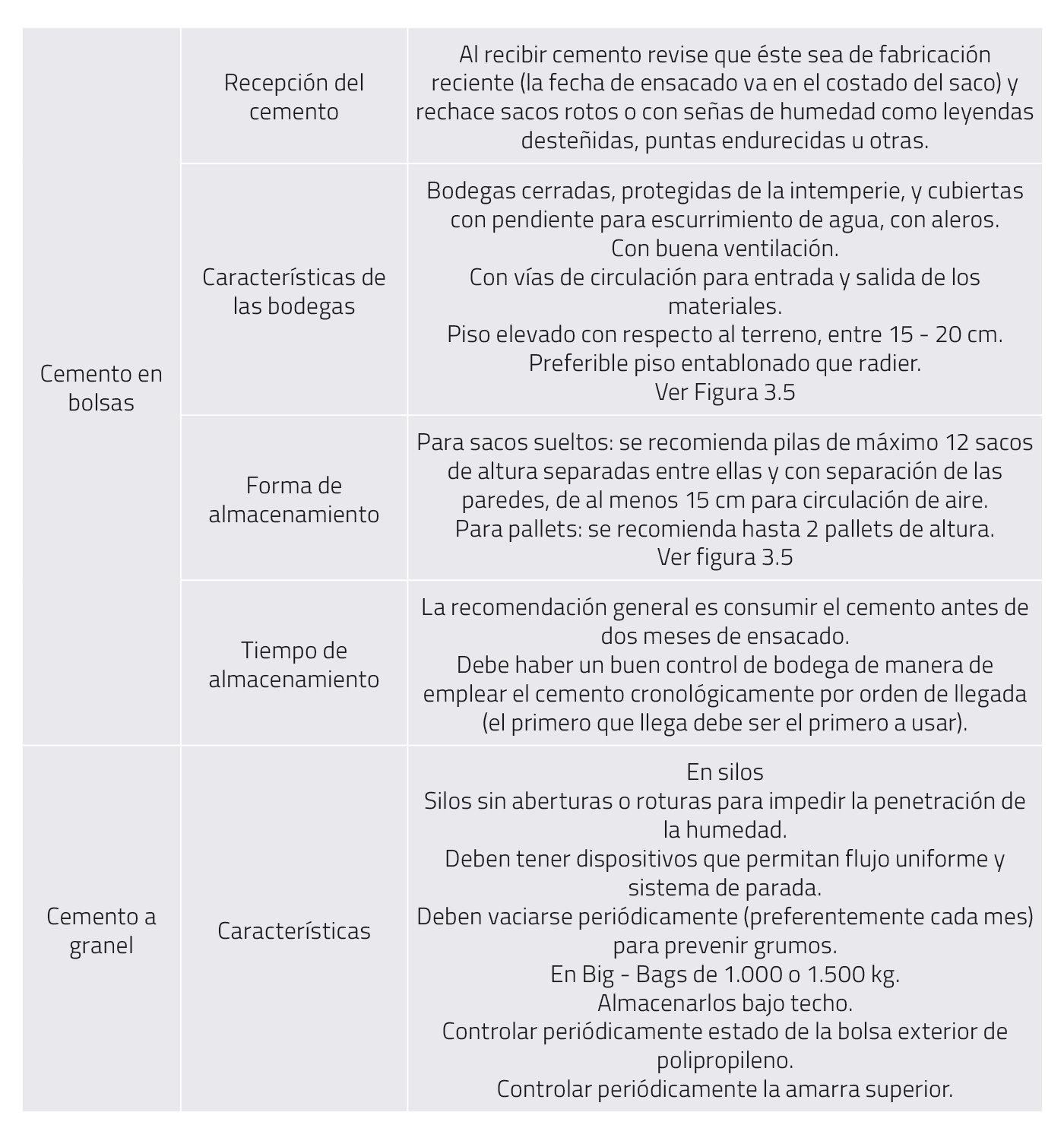

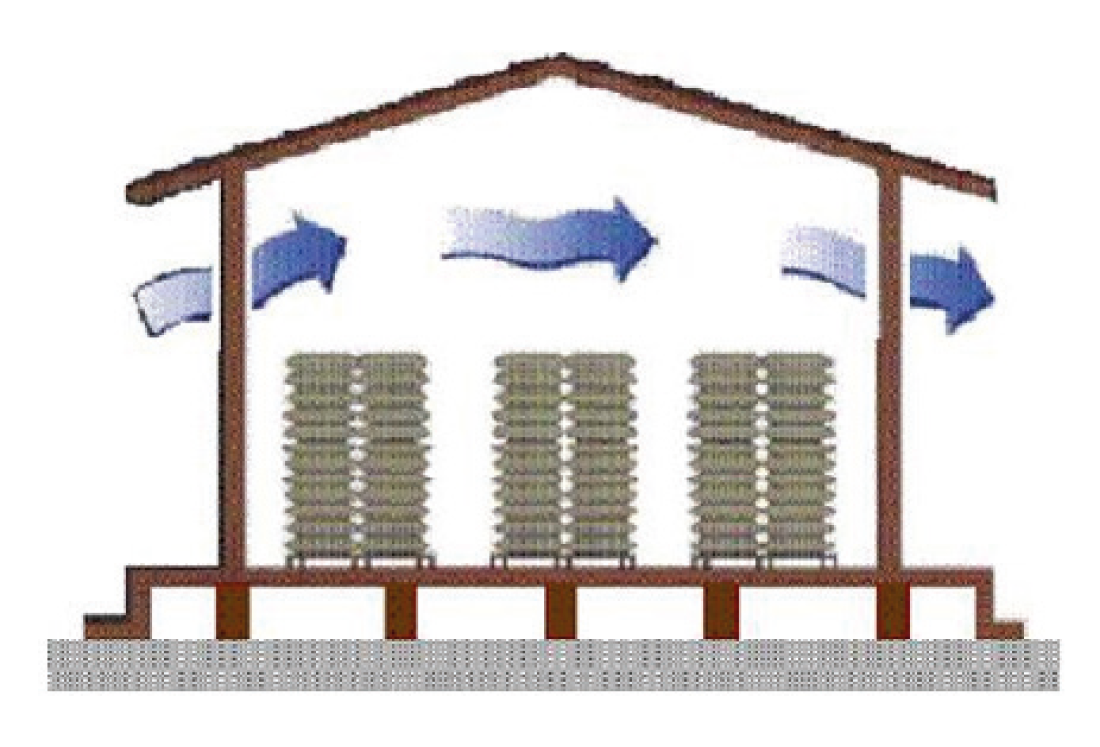

En Tabla 3.5 se da algunas recomendaciones de almacenamiento del cemento.

TABLA 3.5

ALMACENAMIENTO DEL CEMENTO

FIGURA 3.5

BODEGA DE CEMENTO

Fuente: Propia

E) CONTROL DE CALIDAD EN OBRA

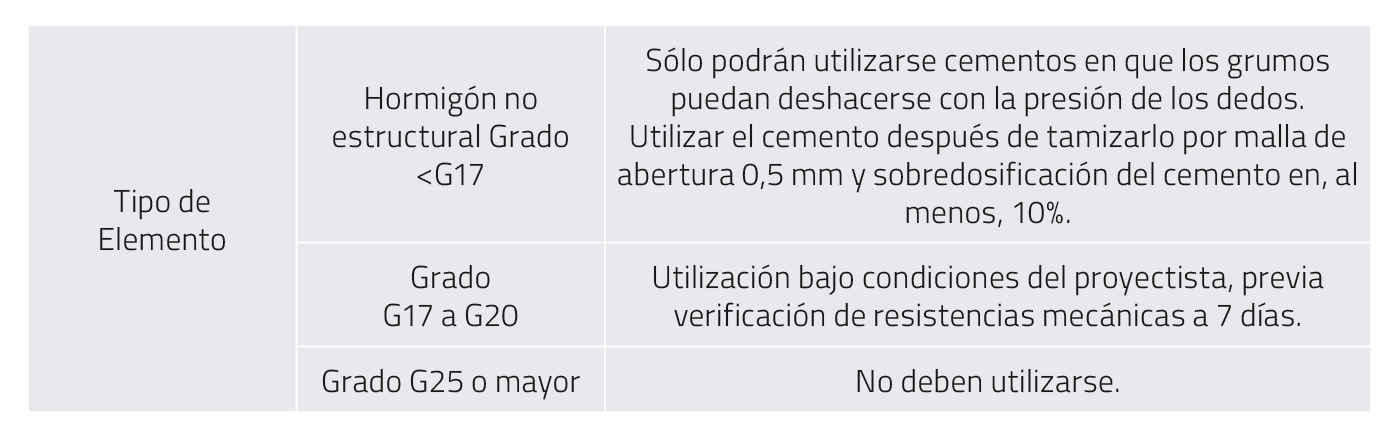

Si un cemento es almacenado inadecuadamente, sin protección contra la humedad y por un período prolongado de tiempo, puede perder sus cualidades.

En Tabla 3.6 se entrega algunos parámetros a controlar frente a la presencia de grumos en el cemento.

Una alternativa es comparar el tiempo de fraguado de la pasta de cemento con la de uno en que no se observen los grumos. Puede asociarse un mayor retardo con una mayor cantidad en grumos en el cemento.

También se puede determinar la pérdida por calcinación del cemento cuestionado. Puede dar una indicación del grado de hidratación del cemento.

TABLA 3.6

GRUMOS EN EL CEMENTO. RECOMENDACIONES

3.2.2 AGUA DE AMASADO

En lo posible se debe usar agua potable. El agua de la red, que no se contamine antes de su empleo, puede usarse sin restricciones.

FACTORES A CONSIDERAR

A) Generalidades.

B) Aguas no recomendables

C) Requisitos

D) Almacenamiento

A) GENERALIDADES

El agua tiene varios efectos en el hormigón fresco como en el endurecido.

En el hormigón fresco:

Provee movilidad a la masa de hormigón.

Imparte cierta cohesión a la masa.

En exceso provoca falta de cohesión y favorece la segregación de los componentes.

Debido al asentamiento de los sólidos una delgada capa de agua exudada se deposita sobre la superficie protegiéndola de un secado no deseado.

Un exceso de exudación siempre va en contra de la calidad.

En el hormigón endurecido:

Una parte de ella (alrededor del 23% de la masa del cemento) reacciona con el cemento, permitiendo que el hormigón fragüe y se endurezca.

El agua en exceso, que genere una razón a/c mayor o igual a 0,35 produce capilaridad que afecta la resistencia y la durabilidad del hormigón.

A edades tempranas, la presencia de agua en los poros es beneficiosa debido a la continua hidratación y estabilidad volumétrica; es un curado interno.

A mayor edad y en ambientes agresivos, el agua es perjudicial pues sirve de vehículo para la mayoría de las reacciones peligrosas.

B) AGUAS NO RECOMENDABLES.

Entre las aguas que no es conveniente emplear en la confección de hormigones o morteros se encuentran:

De desagües y alcantarillas.

De relaves de minas.

Aguas residuales de industrias.

Con gusto salobre o azucarado.

Cualquier agua que tenga olor o sabor desagradable.

Provenientes de canales o pozos contaminados por uso animal o humano.

C) REQUISITOS

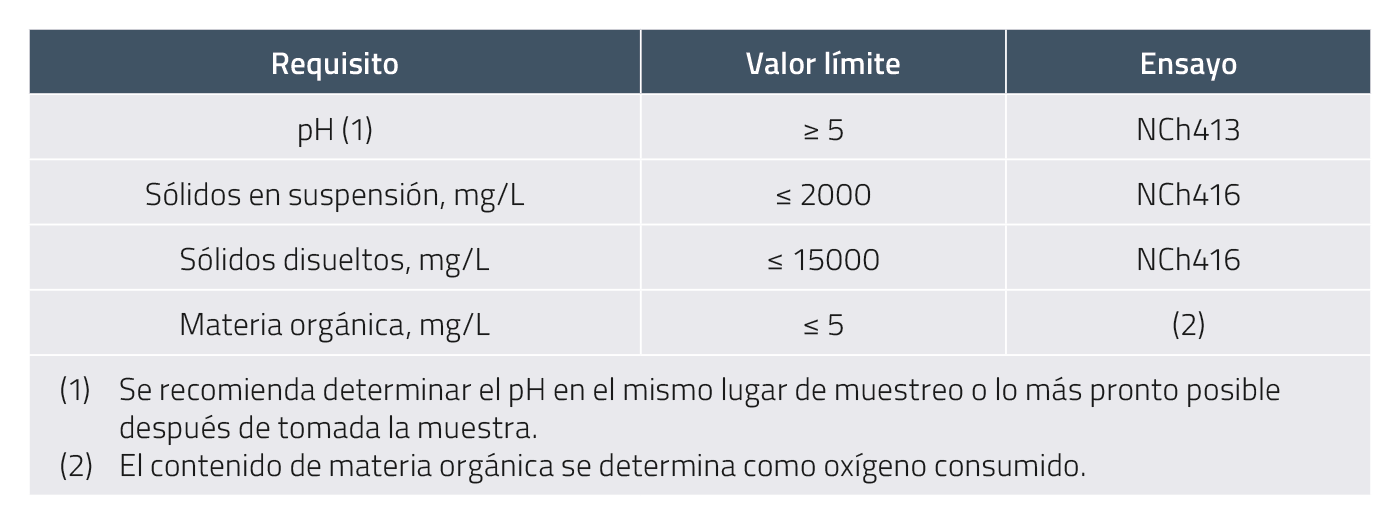

Los requisitos para el agua de amasado están establecidos en la norma NCh1498 y el muestreo se realiza según lo indicado en la norma NCh1443.

C.1. Requisitos básicos.

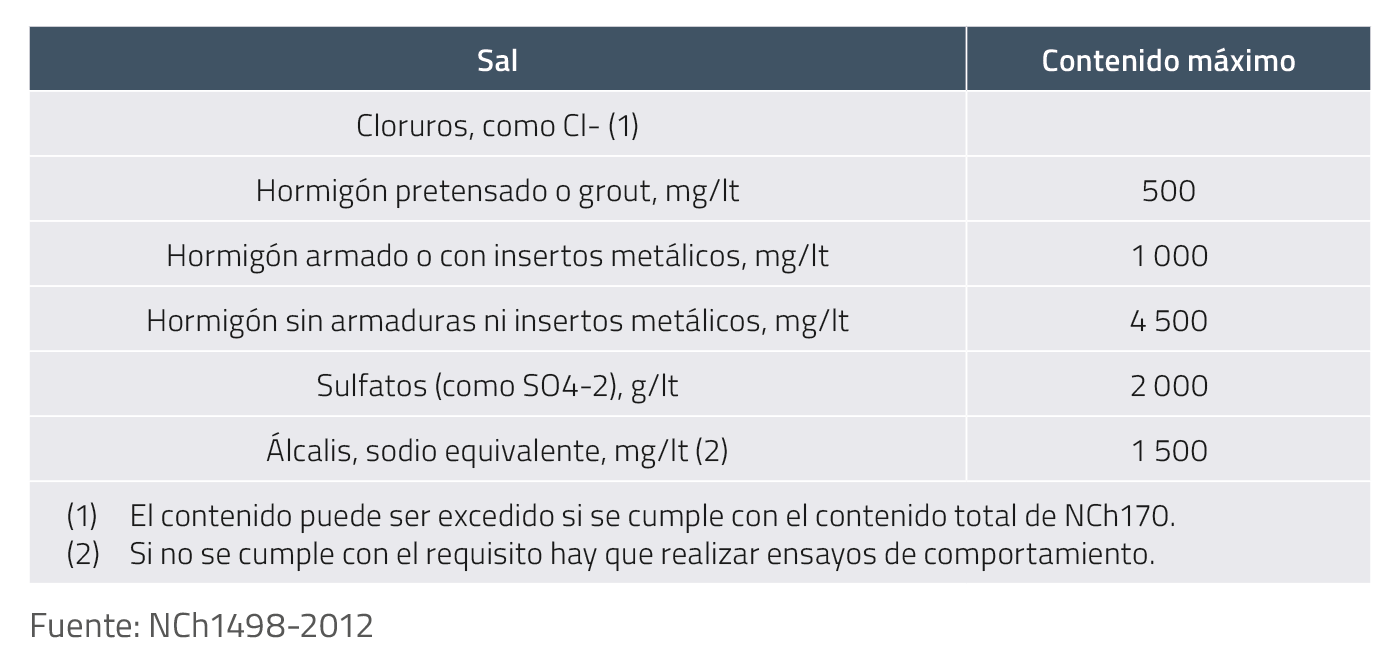

Todas aquellas aguas que no provienen de la red pública deben cumplir con los requisitos establecidos en Tabla 3.7.

TABLA 3.7

REQUISITOS BÁSICOS DEL AGUA.

Fuente: NCh1498-2012

En el caso que no se cumpla con alguno de los requisitos de la Tabla 3.7, o en aguas que presenten trazas de aceite, grasas o detergentes o para determinar la aptitud de otras aguas se deben realizar ensayos de comportamiento de tiempo de fraguado y resistencia mecánica.

Para el tiempo de fraguado se hace un ensayo comparativo utilizando el agua en estudio y agua desionizada o destilada. No debe haber una diferencia superior al 25% en el inicio y fin de fraguado.

Para la resistencia a compresión, se prepara un mortero normal con el agua que se analiza y otro con agua desionizada o destilada. La resistencia a 7 días debe ser al menos el 90% de la resistencia del mortero patrón.

C.2. Otros requisitos

La norma NCh1498 establece también los requisitos que se presentan en Tabla 3.8.

TABLA 3.8

CONTENIDO MÁXIMO DE SALES.

En cuanto a los requisitos indicados en Tabla 3.7 y Tabla 3.8 hay que considerar que un pH bajo implica un ataque ácido al hormigón. La materia orgánica y los azúcares retardan el fraguado y los cloruros lo aceleran. Las aguas de desagües, alcantarillas y con sólidos en suspensión disminuyen la resistencia. Los álcalis, cloruros y sulfatos pueden afectar significativamente la durabilidad del hormigón.

D) Almacenamiento

Cualquier depósito destinado a contener o almacenar agua, no debe ser contaminante y debe protegerse para no contaminarla, además debe limpiarse periódicamente (mínimo 1 vez por semana).

Se debe proteger de las condiciones extremas de clima.

3.2.3 ÁRIDOS

FACTORES A CONSIDERAR

A) Generalidades

B) Clasificación

C) Requisitos generales

D) Ensayos prácticos para detectar algunas características

E) Control de calidad

A) GENERALIDADES

Los áridos son materiales pétreos de diferentes tamaños. Son partículas duras, de forma y tamaño estables. Aunque hay algunas excepciones, se les dio ese nombre, áridos, porque no reaccionan químicamente con los otros componentes del hormigón.

Forman la estructura resistente y estable del hormigón. Aproximadamente representan el 80% de la masa y el 70% del volumen del hormigón.

Los áridos cumplen varias funciones en el hormigón.

Eliminan o mitigan ciertas características negativas de la pasta de cemento como:

Cambios de volumen por humidificación o secado.

Calor de hidratación.

Vulnerabilidad a agentes agresivos.

Fragilidad.

Costo.

En el hormigón fresco, los áridos:

Proporcionan un relleno económico y por tanto favorece la economía.

Para lograr dicho efecto, la forma y granulometría de las partículas deben dejar un bajo contenido de huecos.

Las partículas de arena proporcionan cohesión a la mezcla. Es decir, se requiere una cantidad mínima de arena para lograr hormigones cohesivos y estables.

Sin embargo, una cantidad excesiva de arena u otros materiales finos requieren mucha pasta para cubrirlos, lo que lleva a mayores costos y muchas veces a hormigones no satisfactorios.

En el hormigón endurecido los áridos:

Proporcionan estabilidad de volumen al hormigón.

Reducción de la contracción debido al efecto de relleno (pasta que se contrae menos) y al efecto de restricción de la pasta.

Menor generación de calor debido al efecto de llenado.

Los agregados gruesos mejoran la adherencia con el acero.

Los áridos son más estables que la pasta de cemento por lo que incrementan la durabilidad del hormigón.

Los agregados de peso normal aumentan la densidad, el módulo de elasticidad y la tenacidad del hormigón.

B) CLASIFICACIÓN

Los áridos se pueden clasificar de diferentes maneras.

B1) Clasificación normalizada.

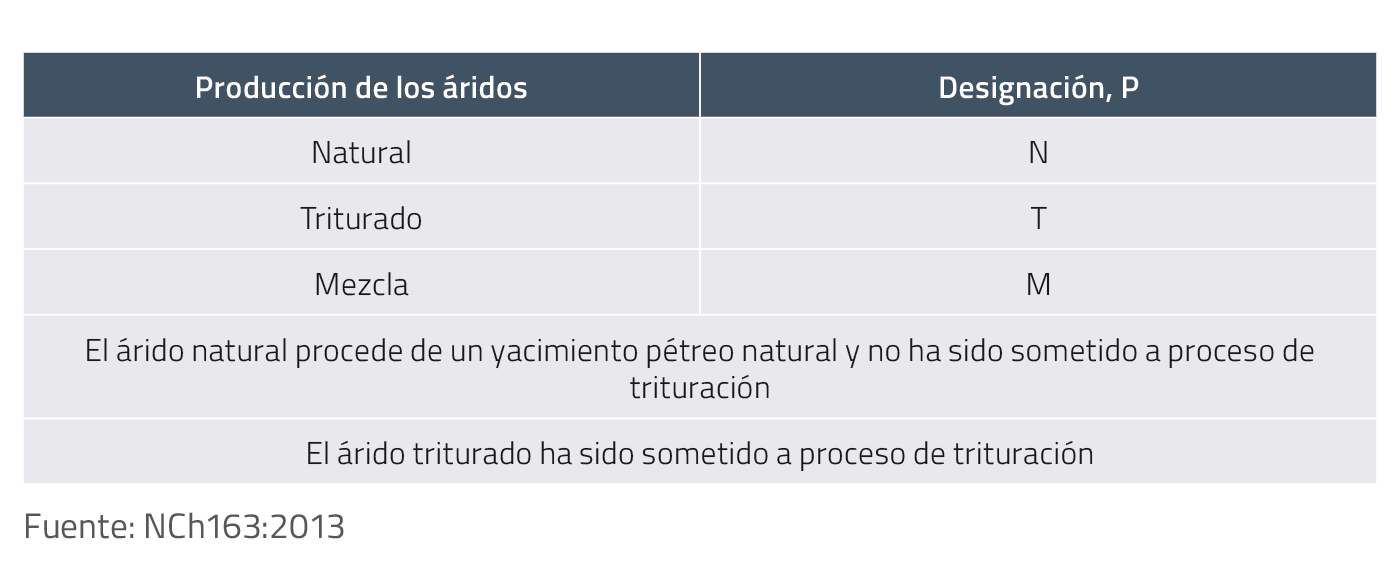

Según el proceso de fabricación del árido, la norma NCh163 entrega la designación que se indica en Tabla 3.9.

TABLA 3.9

DESIGNACIÓN DEL ÁRIDO SEGÚN PROCESO DE FABRICACIÓN

La designación general de la norma tiene la forma (D-d) Chxx% P.

D es el tamaño máximo nominal, d es la abertura del menor tamiz por el que pasa menos de 10% del árido, Chxx% es el porcentaje de partículas chancadas y P es la designación indicada en Tabla 3.9.

Con esto, por ejemplo, un árido (40-10) Ch80% T, designa un material cuya fracción granulométrica es D = 40 mm y d = 10 mm, con un 80% de partículas chancadas y que ha sido sometido a proceso mecánico de trituración. (NCh163)

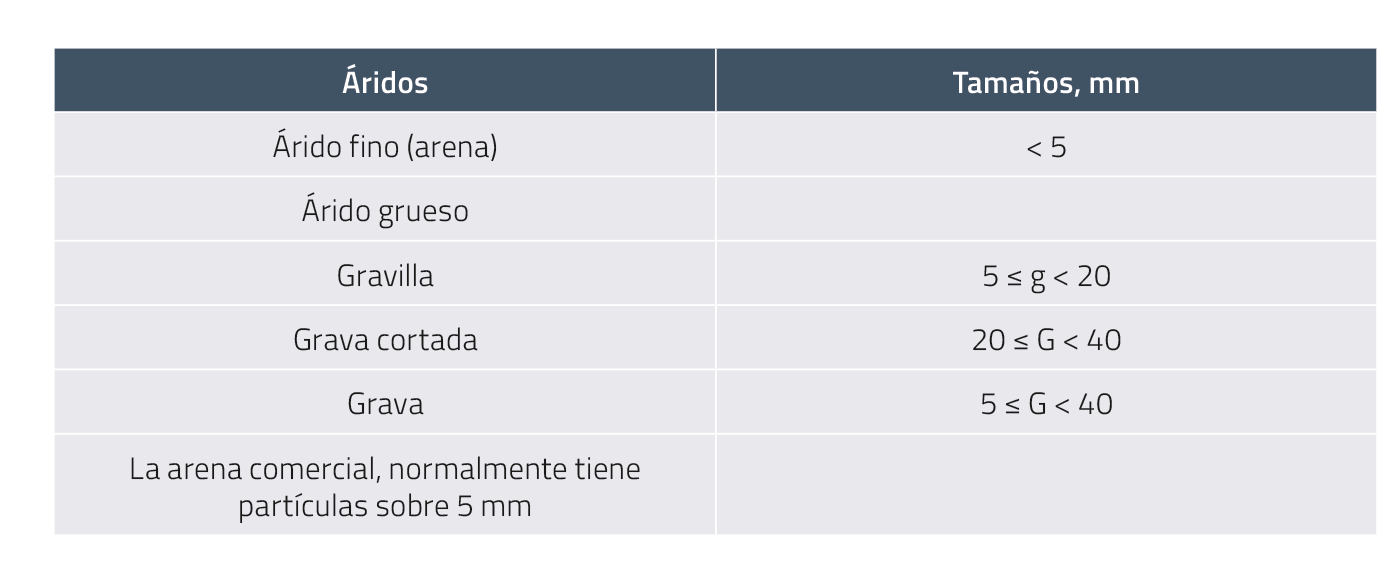

B2) Clasificación por tamaño.

En Tabla 3.10 se presenta los tamaños que sirven para clasificar los áridos.

TABLA 3.10

CLASIFICACIÓN DE LOS ÁRIDOS POR TAMAÑO

Para un tamaño máximo de 40 mm, lo normal en obra es emplear dos áridos: arena y grava. En el hormigón premezclado se emplea, al menos, arena, gravilla y grava cortada.

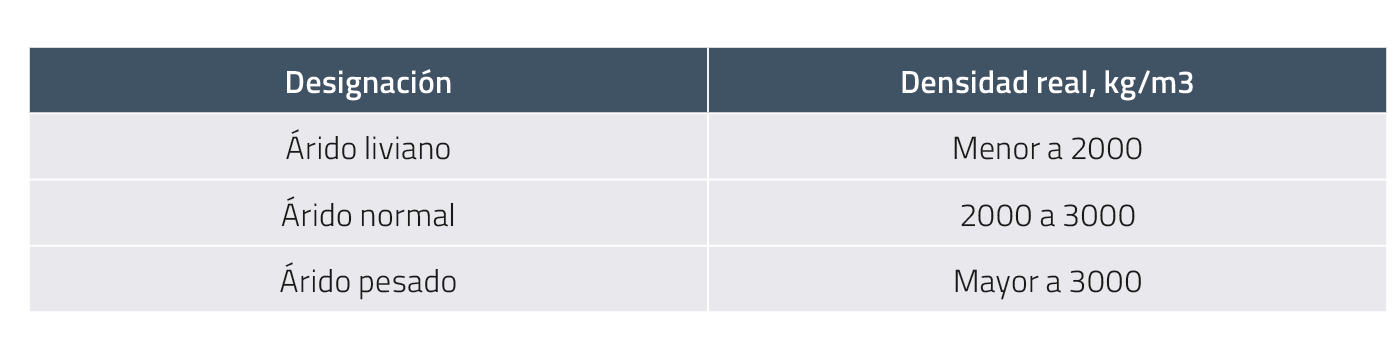

B3) Clasificación por densidad real.

Otra forma de clasificar los áridos es según su densidad real, como se muestra en Tabla 3.11.

TABLA 3.11

CLASIFICACIÓN POR DENSIDAD REAL

Los áridos de uso normal en Chile tienen una densidad real que normalmente está entre 2550 y 2750 kg/m3.

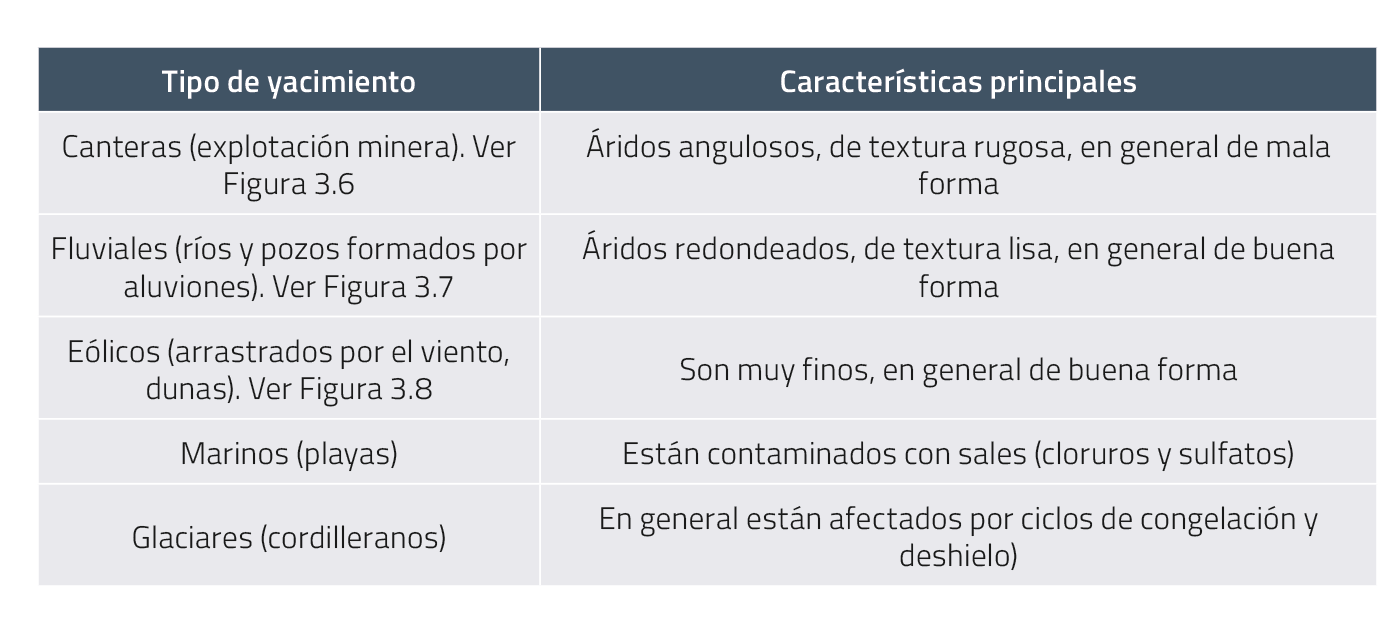

B4) Clasificación por tipo de yacimiento.

El origen del árido puede influir notoriamente en sus características. En Tabla 3.12 se presenta los tipos de yacimientos y las características principales de los áridos.

TABLA 3.12

CLASIFICACIÓN POR TIPO DE YACIMIENTO

En Chile mayoritariamente se emplea áridos fluviales.

En general los ríos nacen en la cordillera y desembocan en el mar; dada la geografía del país eso implica una gran pendiente. La granulometría de los áridos de un mismo río puede variar mucho dependiendo del lugar de donde se extraigan (cerca o lejos del origen o de la desembocadura) y de la cantidad de agua que traiga el río.

B5) Otras clasificaciones.

Además de las clasificaciones indicadas, los áridos se pueden dividir en áridos naturales y áridos artificiales.

Según sea el origen de la roca, los áridos pueden ser ígneos, sedimentarios o metamórficos.

FIGURA 3.6

EXPLOTACIÓN DE UNA CANTERA DE ÁRIDOS

Fuente: Construcciones Delheal S.A.C.

FIGURA 3.7

EXPLOTACIÓN DE ÁRIDO FLUVIAL

Fuente: Áridos Río Maipo

FIGURA 3.8

ÁRIDO EÓLICO

Fuente: http://www7.uc.cl/sw_educ/geografia/geomorfologia

C) REQUISITOS GENERALES

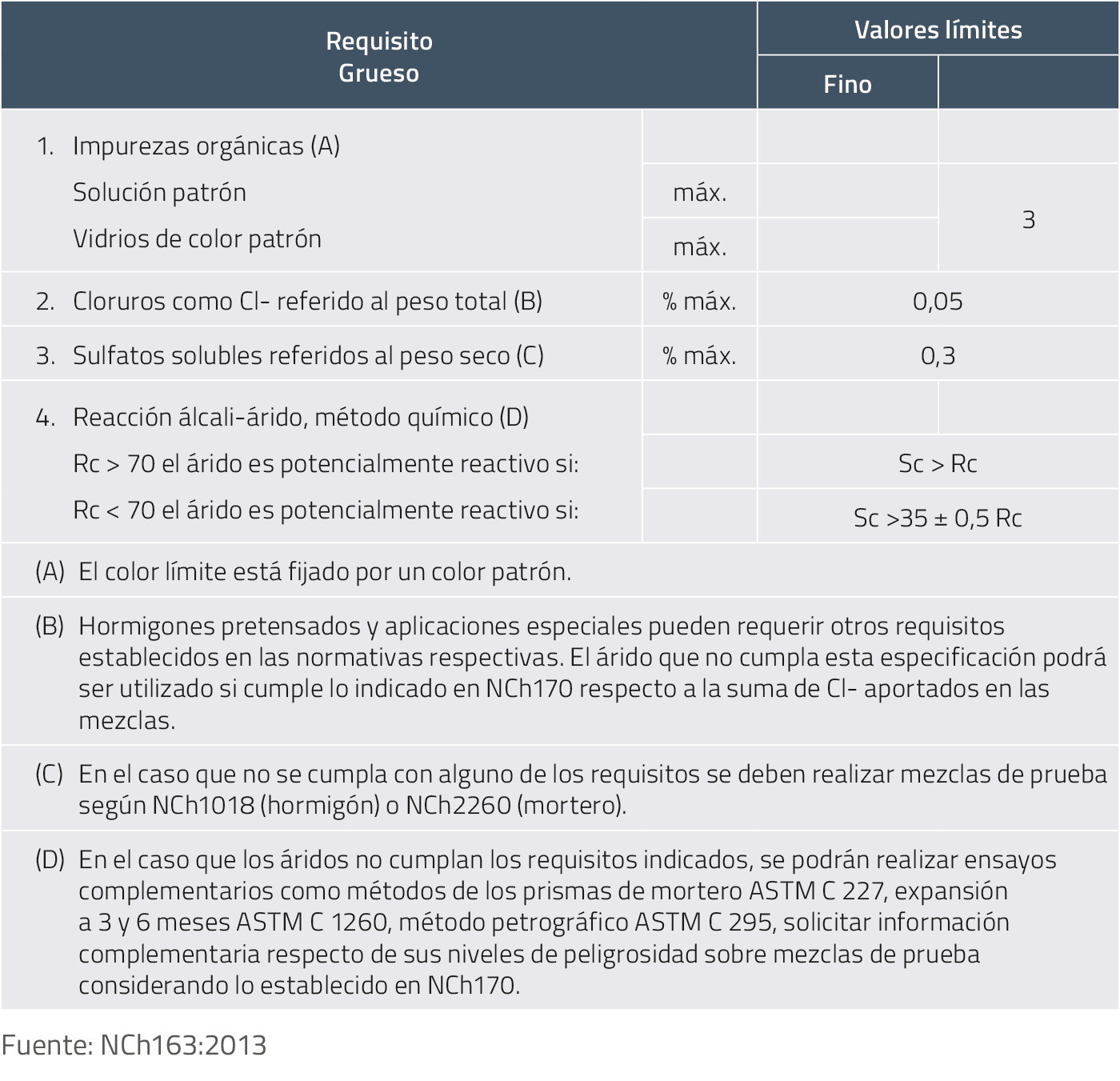

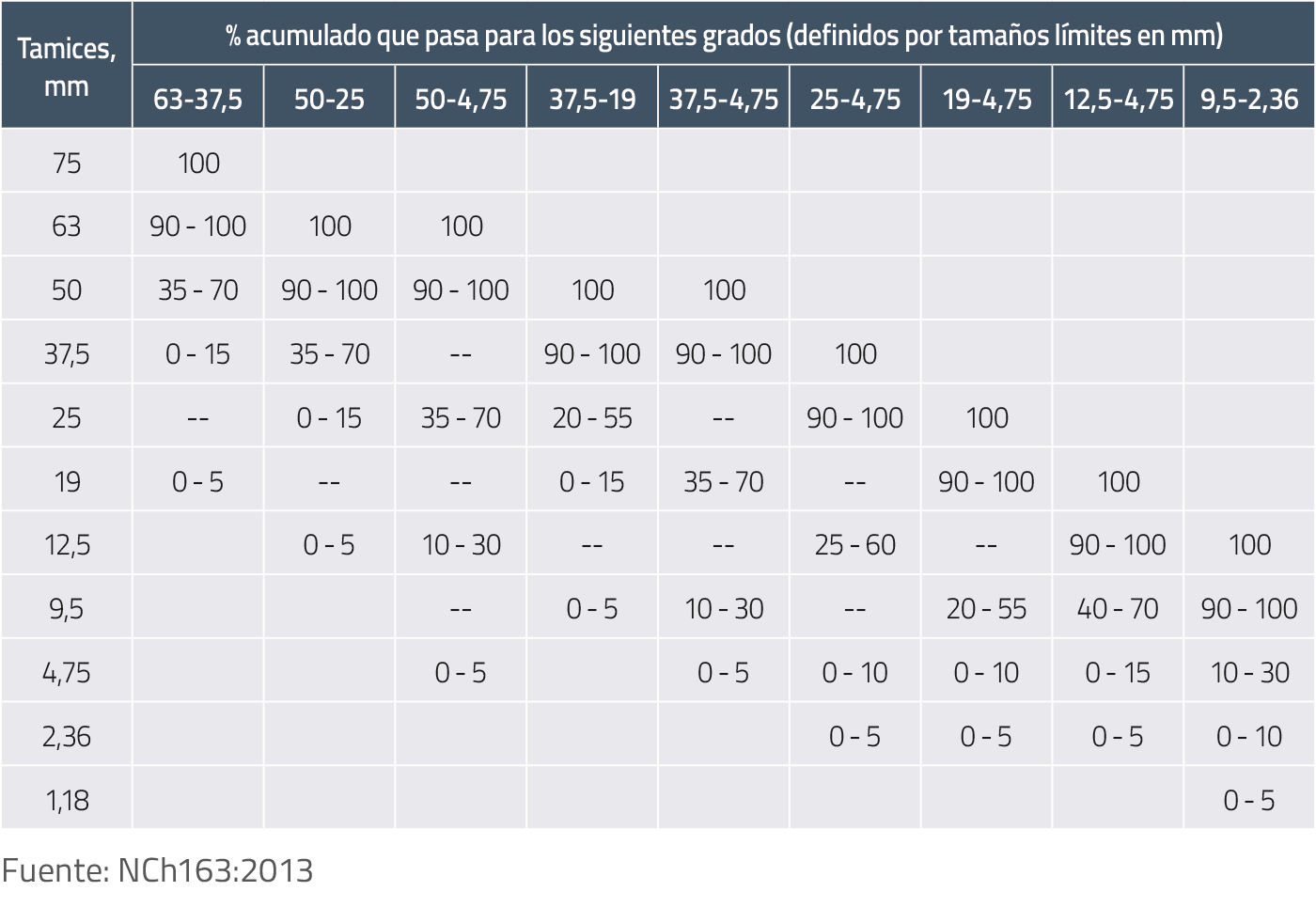

Los requisitos generales de los áridos para morteros y hormigones se especifican en la norma NCh163.

Los requisitos físicos que establece la norma se presentan en Tabla 3.13 y los requisitos químicos que deben cumplir los áridos aparecen en Tabla 3.14.

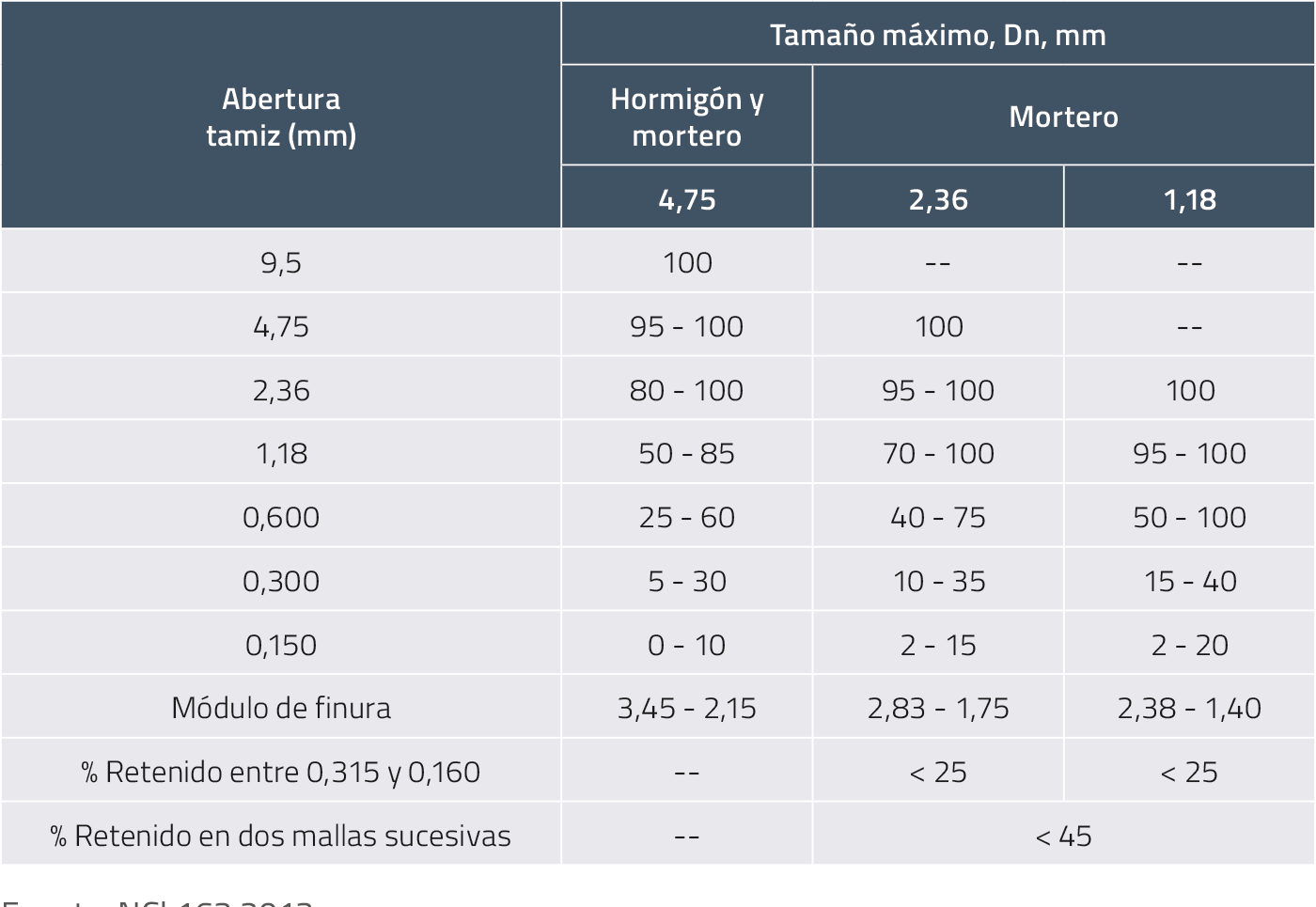

En cuanto a requerimientos de granulometría, en Tabla 3.15 se muestra los requerimientos para áridos gruesos y en Tabla 3.16 las especificaciones para el árido fino.

TABLA 3.13

REQUISITOS FÍSICOS

Fuente: NCh163:2013

Las partículas muy finas son perjudiciales pues disminuyen la adherencia, favorecen los cambios volumétricos y aumentan la demanda de agua. Por otra parte, por tener menor densidad tienden a subir a la superficie dejándola más débil. Es muy probable que sean finos arcillosos.

La absorción de agua es una característica negativa y está relacionada con la porosidad del árido, lo que es síntoma de debilidad. Con mucha absorción, el árido es más vulnerable a tener problemas si hay exposición a ciclos de congelación y deshielo.

La resistencia a la abrasión por desgaste en la máquina de Los Ángeles es una medida indirecta de la resistencia del árido.

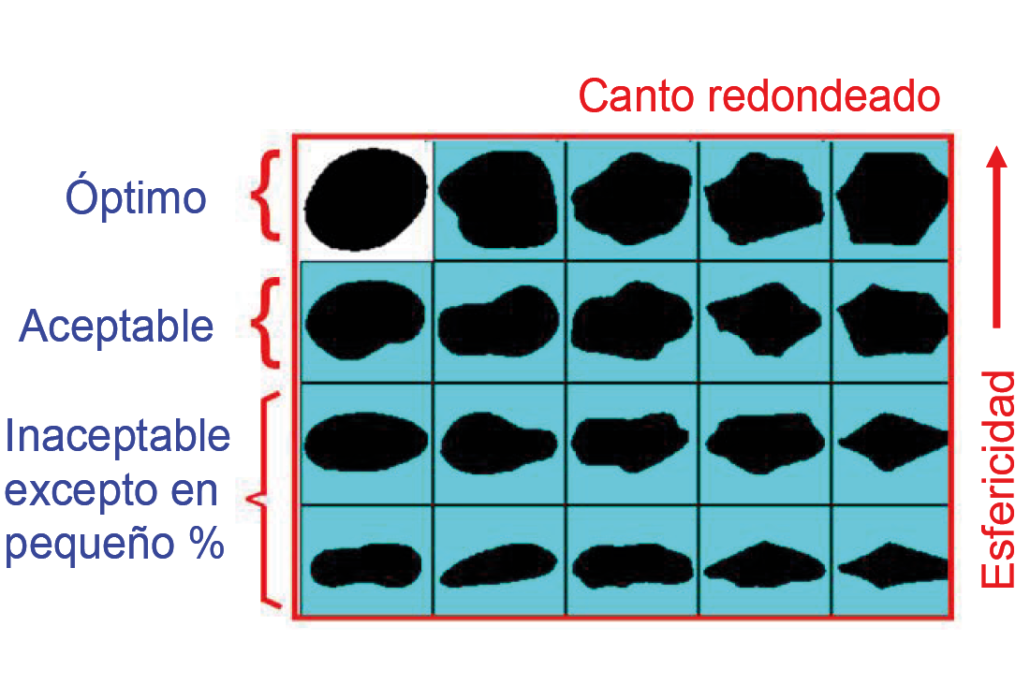

En cuanto a la forma, una partícula defectuosa es aquella en que el espesor es menor que un tercio del largo. Estas partículas son perjudiciales pues dejan muchos vacíos, desmejoran considerablemente la trabajabilidad. Lo ideal es tener partículas similares a esferas en áridos redondeados y similares a cubos en áridos triturados, como se muestra en Figura 3.9. El aspecto de áridos gruesos angulares de textura rugosa y áridos gruesos redondeados de textura lisa se muestra en Figura 3.10.

FIGURA 3.9

FORMA DE LOS ÁRIDOS

Fuente: Holcim “Course of cement applications”

FIGURA 3.10

ÁRIDOS ANGULARES Y ÁRIDOS REDONDEADOS

Fuente: Grupo Santa Laura

Las partículas desmenuzables son partículas muy débiles, que se desmenuzan con la presión de los dedos. Son muy poco comunes en los áridos del país.

La resistencia a la desintegración por sulfatos es un indicador de la resistencia de los áridos a los ciclos de congelación y deshielo.

El índice de trituración es un indicador que puede reemplazar o complementar el ensayo de desgaste de la máquina de Los Ángeles. Básicamente se mide los cambios granulométricos al someter a los áridos gruesos a un esfuerzo de compresión y a impacto los áridos finos.

La Dirección de Vialidad y la norma NCh163 define que una partícula es chancada cuando tiene dos o más caras fracturadas, es decir tiene al menos una arista viva. El ensayo es visual.

El carbón y lignito, muy poco presentes en los áridos del país, son partículas muy oscuras y débiles. Por densidad ascienden a la superficie.

TABLA 3.14

REQUISITOS QUÍMICOS

Las impurezas orgánicas disminuyen la resistencia y retardan el fraguado.

Para determinar la importancia del contenido de cloruros, sulfatos y reacción álcali-árido referirse a 3.15 Durabilidad.

TABLA 3.15

BANDAS GRANULOMÉTRICAS PARA ÁRIDO GRUESO

TABLA 3.16

BANDAS GRANULOMÉTRICAS PARA ÁRIDO FINO

La granulometría es muy importante tanto en el hormigón fresco como en el hormigón endurecido.

Por una parte, afecta significativamente la trabajabilidad y esta, a su vez determina los requerimientos de agua; afecta la velocidad y cantidad de agua de exudación y la segregación de los materiales y también tiene influencia en la colocación y acabado del hormigón. Estas características del hormigón fresco también afectan las características del hormigón endurecido: resistencia, retracción y durabilidad.

Por otra parte, la granulometría es fundamental en el diseño de mezclas; con la mezcla de áridos lo que se busca es lograr la máxima compacidad: que los huecos que dejan las partículas mayores sean llenados por otras menores y así hasta que los vacíos más pequeños sean llenados por la pasta de cemento.

El tamaño máximo absoluto de un árido es la abertura del menor tamiz por el que pasa el 100% del material. El tamaño máximo nominal es el menor tamiz por el que pasa al menos el 90% del árido. En la práctica lo que se emplea es el tamaño máximo nominal.

El tamaño máximo nominal a utilizar depende de la estructura que se va a hormigonar. La norma NCh170 establece que este tamaño debe ser menor o igual que el menor de estos valores:

1/5 de la menor distancia entre las paredes interiores del moldaje.

3/4 de la menor distancia libre entre armaduras.

1/3 del espesor de losas armadas.

Los tamaños máximos indicados se pueden modificar si se verifica que la docilidad y los métodos de compactación son tales que el hormigón se puede colocar de forma satisfactoria.

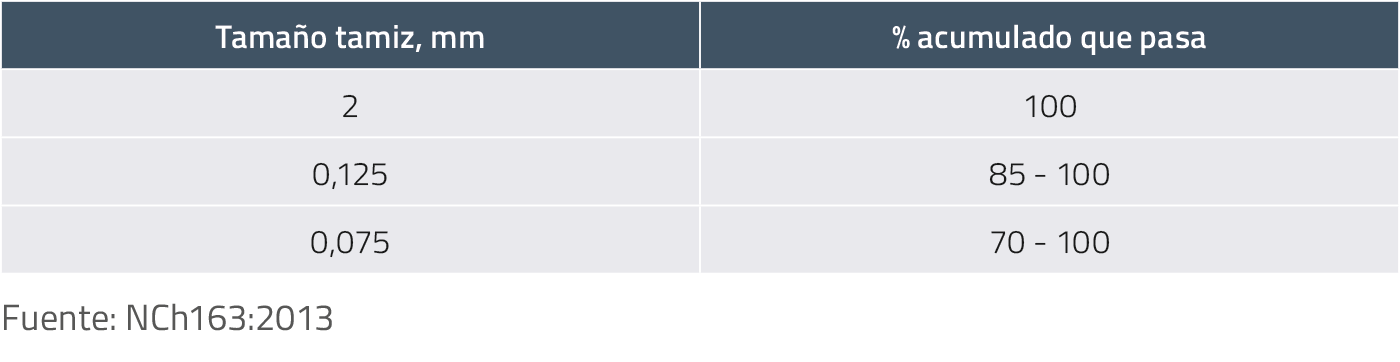

La norma NCh163 define filler como un árido cuya mayor parte pasa por el tamiz de 0,075 mm y que se puede añadir a morteros y hormigones para obtener ciertas propiedades. Los requisitos son los que se muestran en Tabla 3.17, además el equivalente de arena debe ser mayor o igual a 75%.

TABLA 3.17

GRANULOMETRÍA FILLER DEL ÁRIDO

D. ENSAYOS PRÁCTICOS PARA DETECTAR ALGUNAS CARACTERÍSTICAS

D.1 Densidades

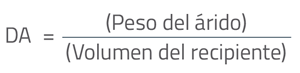

La densidad aparente se utiliza para traspasar las masas a volumen. Las dosificaciones se estudian en masa, por lo que es un dato fundamental pues en obra, normalmente, los áridos se miden en volumen.

Para determinarla se seca el material hasta masa constante. Si es densidad apisonada se llena el recipiente en tres capas iguales, compactando cada capa con 25 golpes de una varilla; si es densidad suelta, el recipiente se llena dejando caer el árido lo más suelto posible. Luego se enrasa la superficie y se determina el peso del árido. La densidad está dada por

También se puede determinar la densidad húmeda. En ese caso se sigue el mismo procedimiento, sin secar el árido.

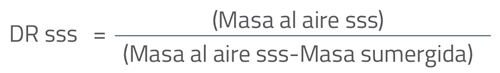

La densidad real se determina en laboratorio, normalmente junto con la absorción de agua. Es una característica imprescindible en el estudio de una dosificación. El árido se satura y luego se seca superficialmente, estado saturado con superficie seca (sss), y se determina la masa. Se calcula el volumen real de las partículas mediante desplazamiento de agua: se sumerge la muestra y se determina la masa sumergida, el volumen (Principio de Arquímides) está dado por la diferencia entre la masa al aire y la masa sumergida. Con esto se tiene

Algunos ejemplos de densidades se muestran en Tabla 3.18

TABLA 3.18

VALORES TÍPICOS APROXIMADOS DE DENSIDADES DE ÁRIDOS

Fuente: ICH. Manual Básico de Construcción

D.2. Volumen neto de bolón desplazador

Llenar un tambor de capacidad conocida (ej. 250 L) con bolón hasta rasarlo.

Vaciar agua medida hasta la misma altura.

Diferencia entre capacidad del tambor y volumen de agua es el volumen neto de bolón.

D.3. Dureza

En gravas

Al golpearlas no deben quebrarse con facilidad. (La forma del árido también influye en su mayor o menor fragilidad, por ejemplo, las piedras en forma de lajas son más frágiles).

En arena

Al frotarlas cerca del oído o apretarlas con los dedos contra una superficie dura (o bien entre las manos), si crujen, entonces son resistentes.

D.4. Materias orgánicas

En gravas y arenas

Existencia de ramas, pasto y raicillas, etc.

Olor característico a humedad fuerte o descomposición.

Color oscuro (en arenas).

En arenas

Preparar solución al 3% de soda cáustica, usando la proporción de 30 g de soda cáustica por litro de agua. (Es preferible usar agua destilada).

Colocar 4 a 5 cm de arena en un frasco de vidrio transparente.

Agregar la solución (hasta 3 cm sobre el nivel de la arena) y agitar.

Dejar reposar unas 24 horas.

Observar el color del líquido:

Incoloro o amarillo pálido –> aceptable.

Más oscuro –> exceso de materia orgánica (rechazar la arena o lavarla).

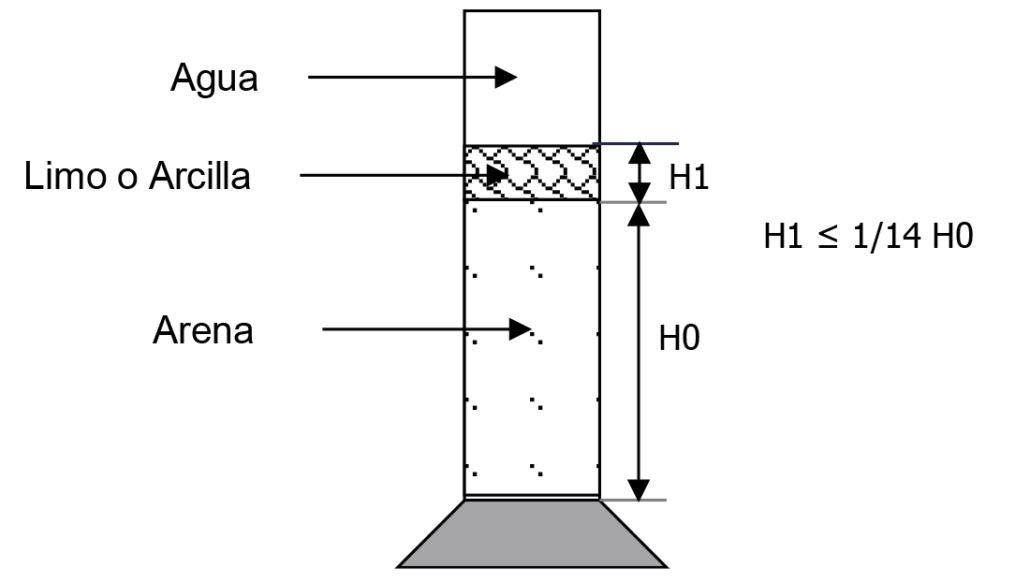

D.5. Contenido de arcilla o limo en la arena

Colocar una cantidad de arena en un frasco transparente. Agregar agua, agitar y dejar reposar.

La arcilla o el limo queda en la parte superior como capa de color café claro. Se acepta si capa de Arcilla o Limo es menor a 1/14 de la altura de arena (ver Figura 3.11).

Observando la suciedad que queda en las manos después de restregarse arena húmeda.

D.6. Esponjamiento de la arena

Vaciar arena sin compactar en una probeta graduada de capacidad 1 – 2 L (V1).

Verter agua hasta inundar la arena.

Agitar para eliminar burbujas y medir nuevo volumen (V2).

Si se emplea una probeta o cilindro recto, en vez de volúmenes se puede medir las alturas.

FIGURA 3.11

CONTENIDO DE ARCILLA

Fuente: Propia

D.7. Contenido de humedad

Pesar 2 kg de arena o 5 kg de grava, en estado natural (P1).

Extender sobre una palangana metálica y secar a fuego lento hasta peso constante (P2).

E. CONTROL DE CALIDAD

Se deben tomar las precauciones y medidas necesarias para que las características de los áridos considerados en la dosificación se mantengan inalteradas. Para este efecto se debe realizar un adecuado manejo y almacenamiento de ellos.

Cabe destacar que debido a las proporciones que ocupan en el hormigón (65 – 75% del volumen del hormigón) y a las variaciones intrínsecas de sus propiedades (principalmente granulometrías y contenido de humedad), es necesario controlar frecuentemente sus propiedades como también es recomendable no variar su procedencia durante la ejecución de la obra, para minimizar o eliminar fuentes de variación en la dosificación, con el fin de tener un hormigón que satisfaga la relación calidad/costo deseada.

E.1. Manejo y almacenamiento de los áridos

En Cuadro 3.1 se presenta algunas recomendaciones.

CUADRO 3.1

MANEJO Y ALMACENAMIENTO DE ÁRIDOS

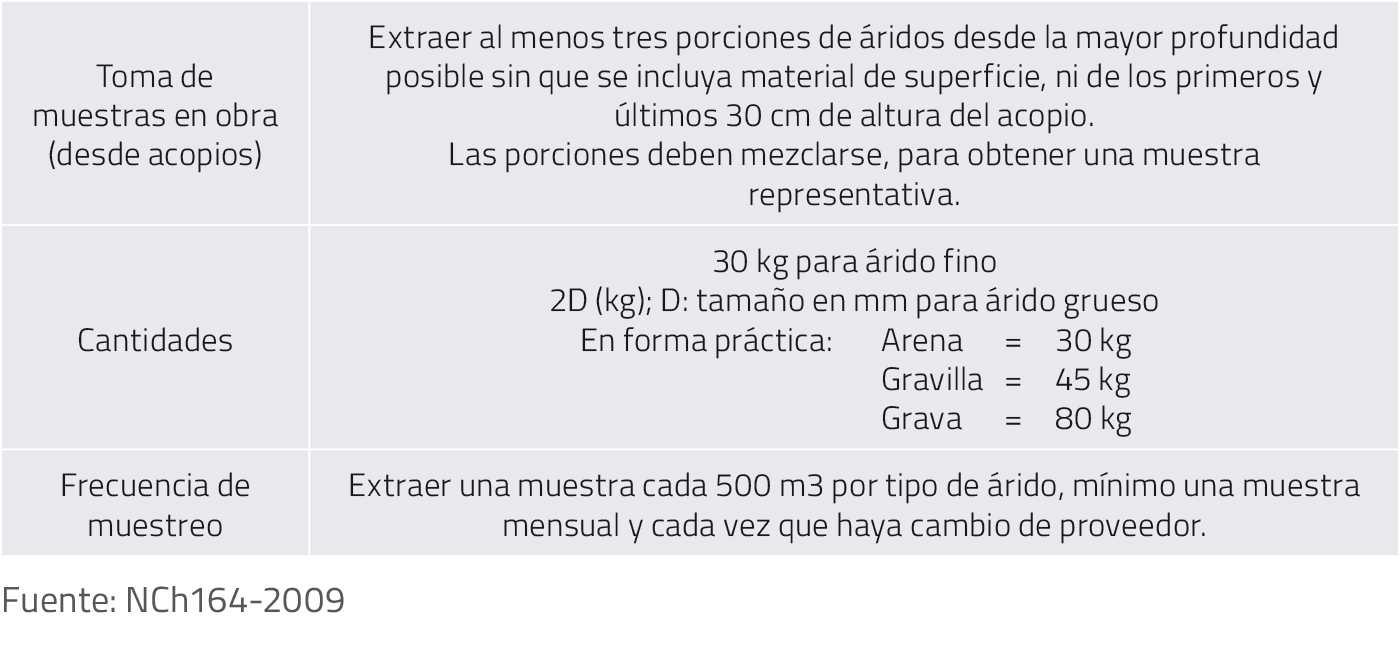

E.2. Control de las propiedades

A) Muestreo

En Tabla 3.19 se muestra las especificaciones de la norma NCh164 de muestreo de áridos.

TABLA 3.19

MUESTREO DE LOS ÁRIDOS Y FRECUENCIAS

B) Ensayos

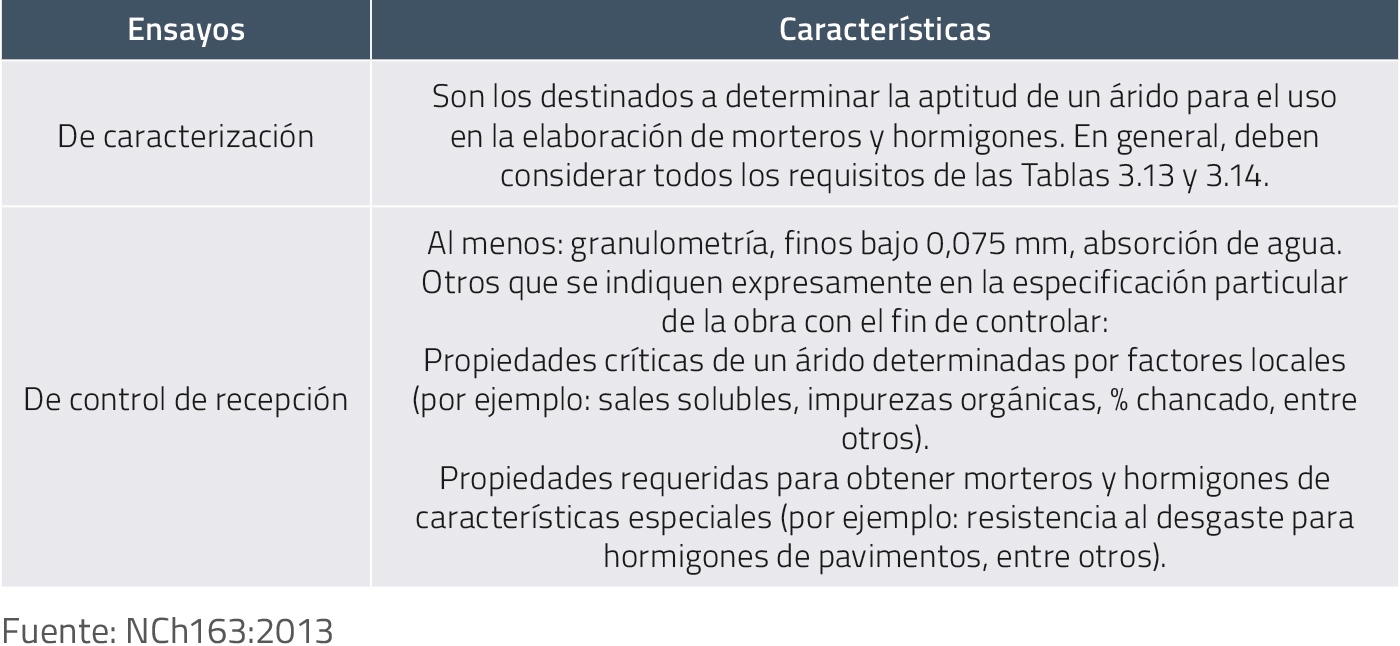

Dependiendo del objetivo, la norma NCh163 establece los ensayos mínimos a realizar que se indican en Tabla 3.20.

TABLA 3.20

ENSAYOS MÍNIMOS

3.2.4 ADITIVOS Y ADICIONES

El cuarto componente del hormigón, aditivos y/o adiciones, permite modificar los procesos físicoquímicos que experimenta el hormigón, contribuyendo a hacer más versátil el material, flexibilizando o modificando algunas de sus propiedades, para su mejor adaptación técnica a los requisitos de la obra y/o estructura particular.

FACTORES A CONSIDERAR

A) Uso de aditivos y adiciones

B) Tipos de aditivos y adiciones

C) Almacenamiento

D) Manejo en obra

A) USO DE ADITIVOS Y ADICIONES

Los aditivos y adiciones se seleccionan para que la mezcla de hormigón (o mortero) cumpla con los requisitos especificados, se adapte a la técnica de construcción empleada y sea económicamente óptima.

En la etapa de diseño de la mezcla (dosificación), se deben evaluar las diferentes variables involucradas, para seleccionar el tipo de aditivo o adición más adecuado, que permita a la mezcla cumplir con los requisitos impuestos, considerando los efectos negativos que puedan tener.

Los aditivos son compuestos químicos que se agregan al hormigón en pequeñas cantidades; con ellos se pueden modificar las características del hormigón fresco o del hormigón endurecido o de ambos. Los aditivos están regidos por la norma NCh2182.

Las adiciones son materiales que se agregan en proporciones mayores. Internacionalmente las adiciones más usadas son la escoria granulada de alto horno y los materiales puzolánicos, especialmente la ceniza volante. Como en Chile esos materiales ya están incorporados en los cementos, es inusual el empleo de adiciones.

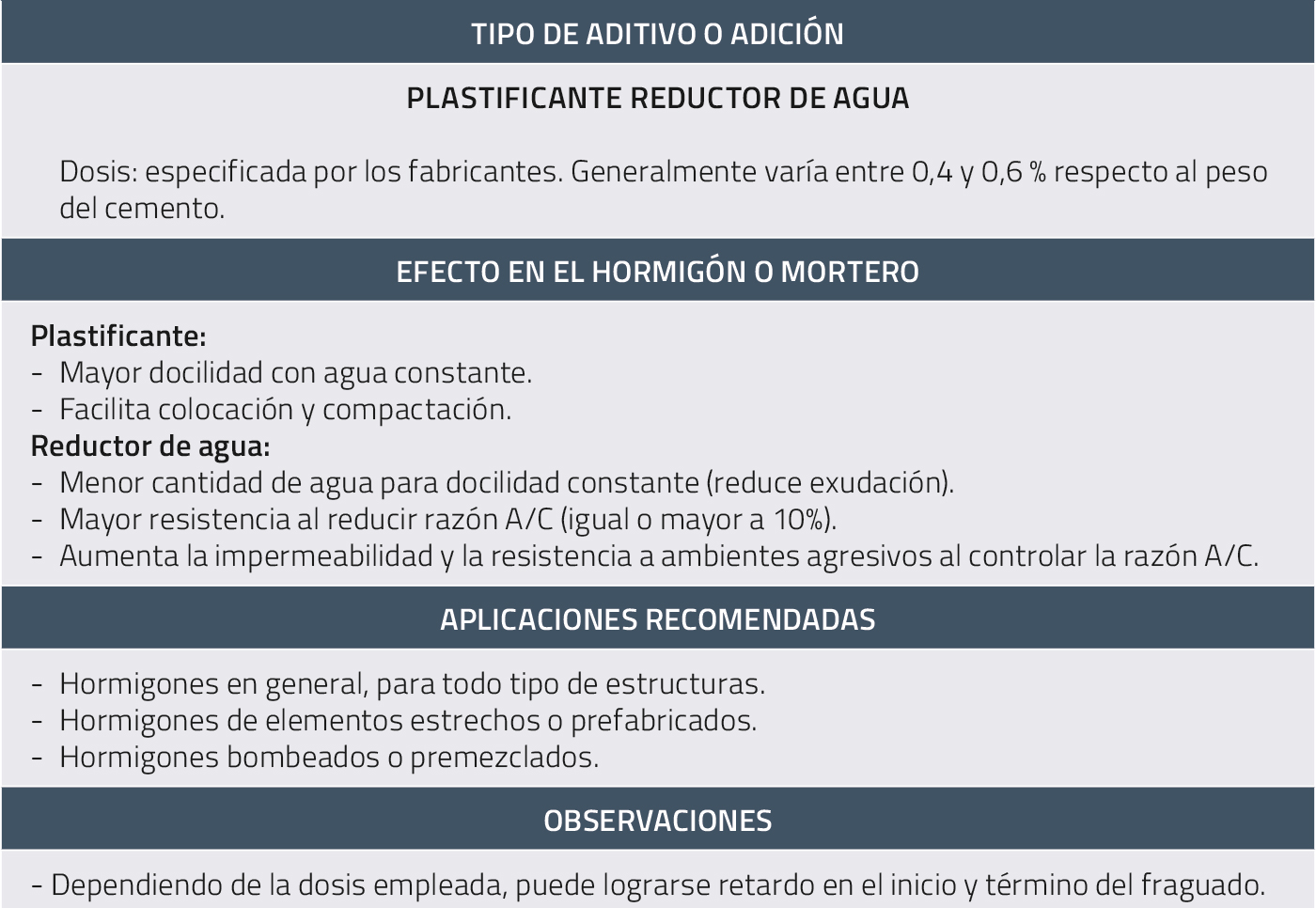

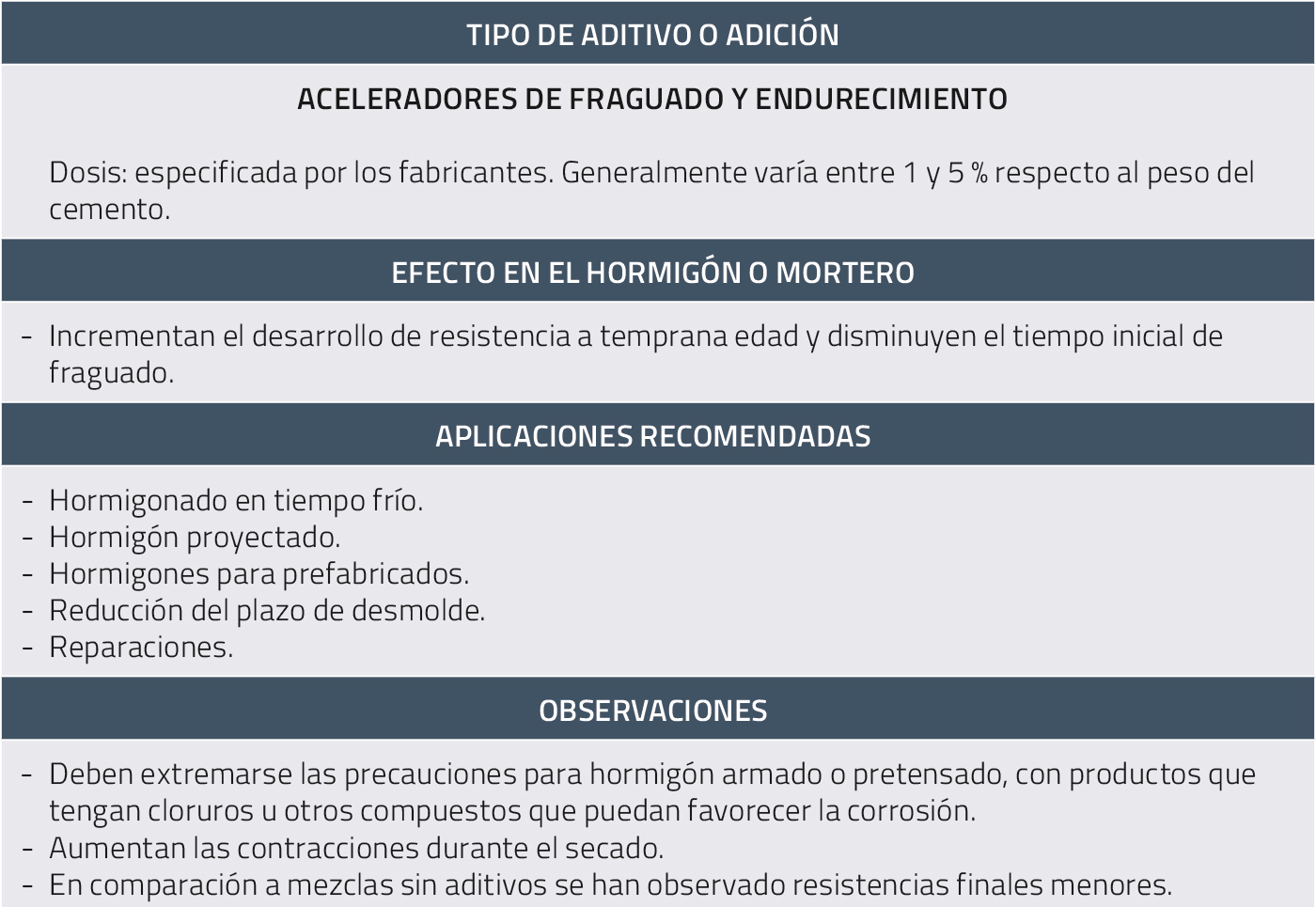

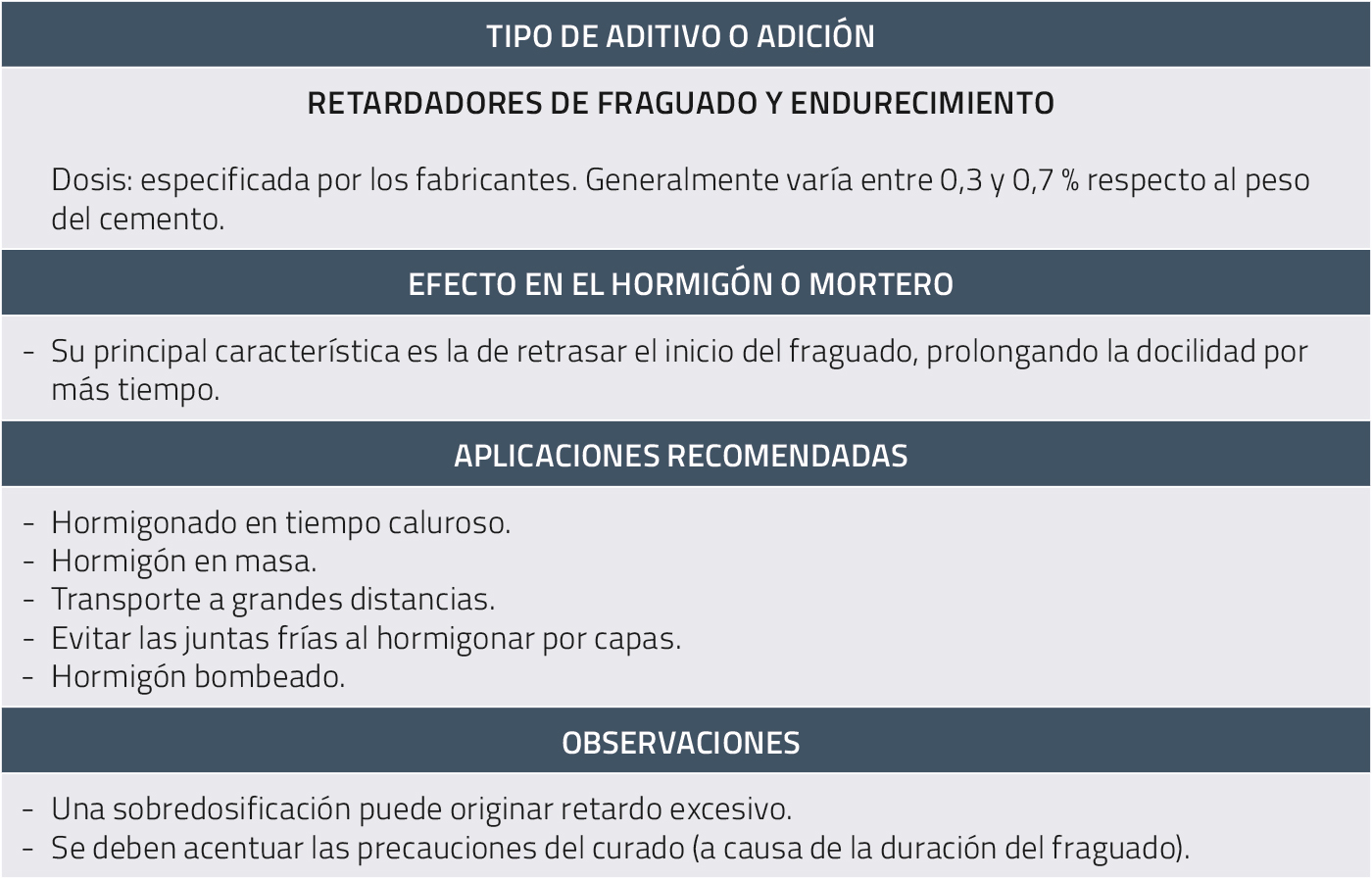

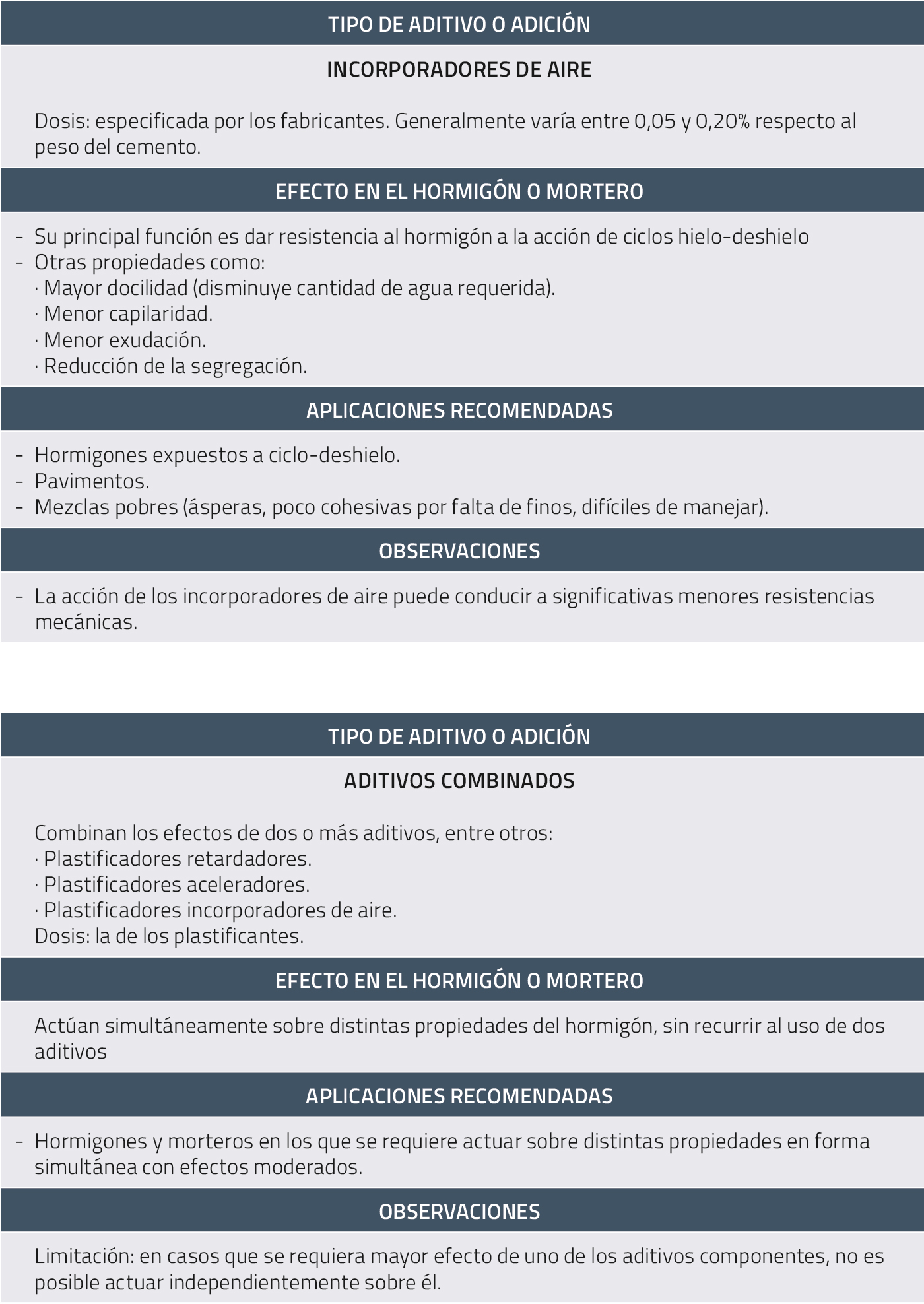

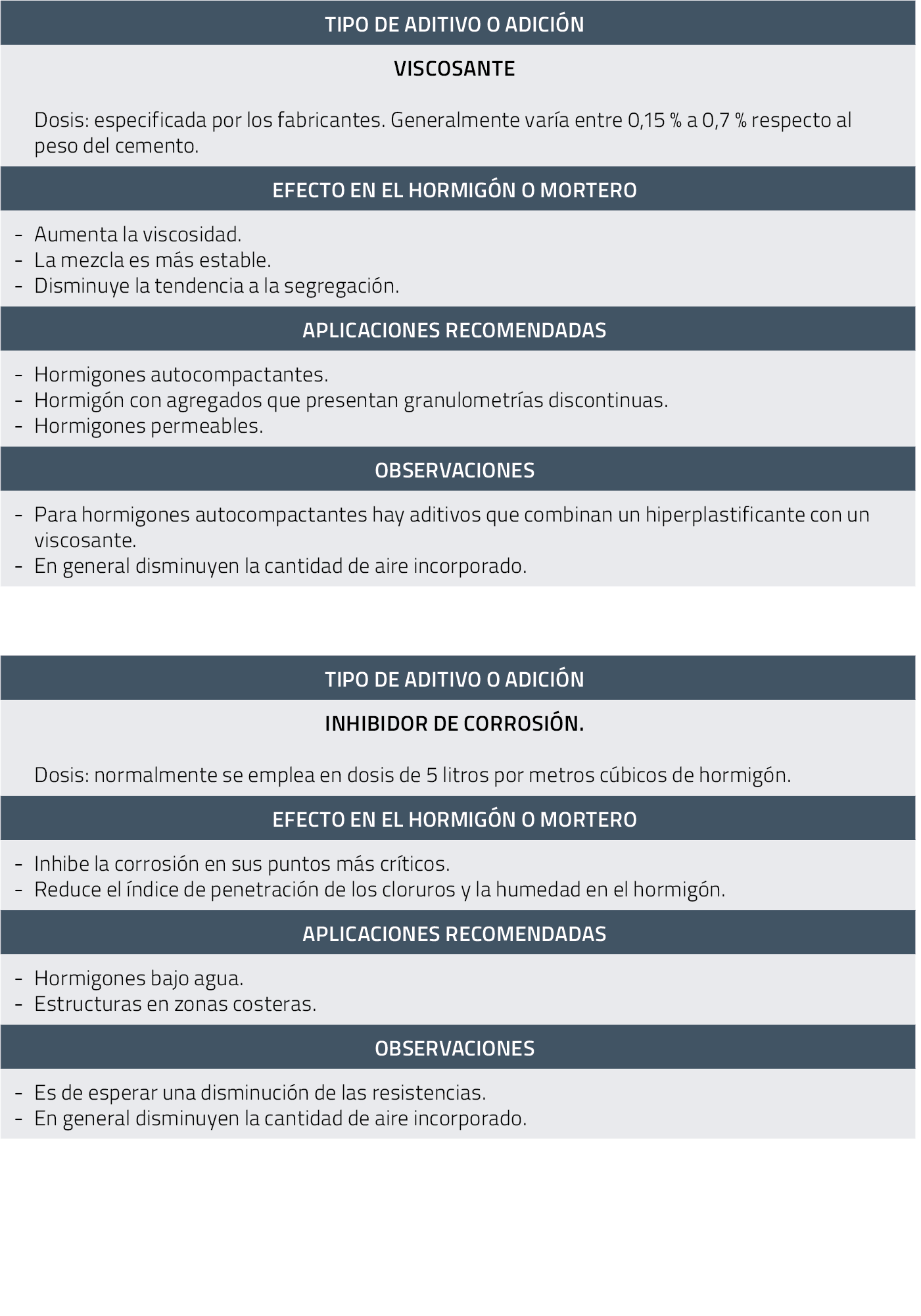

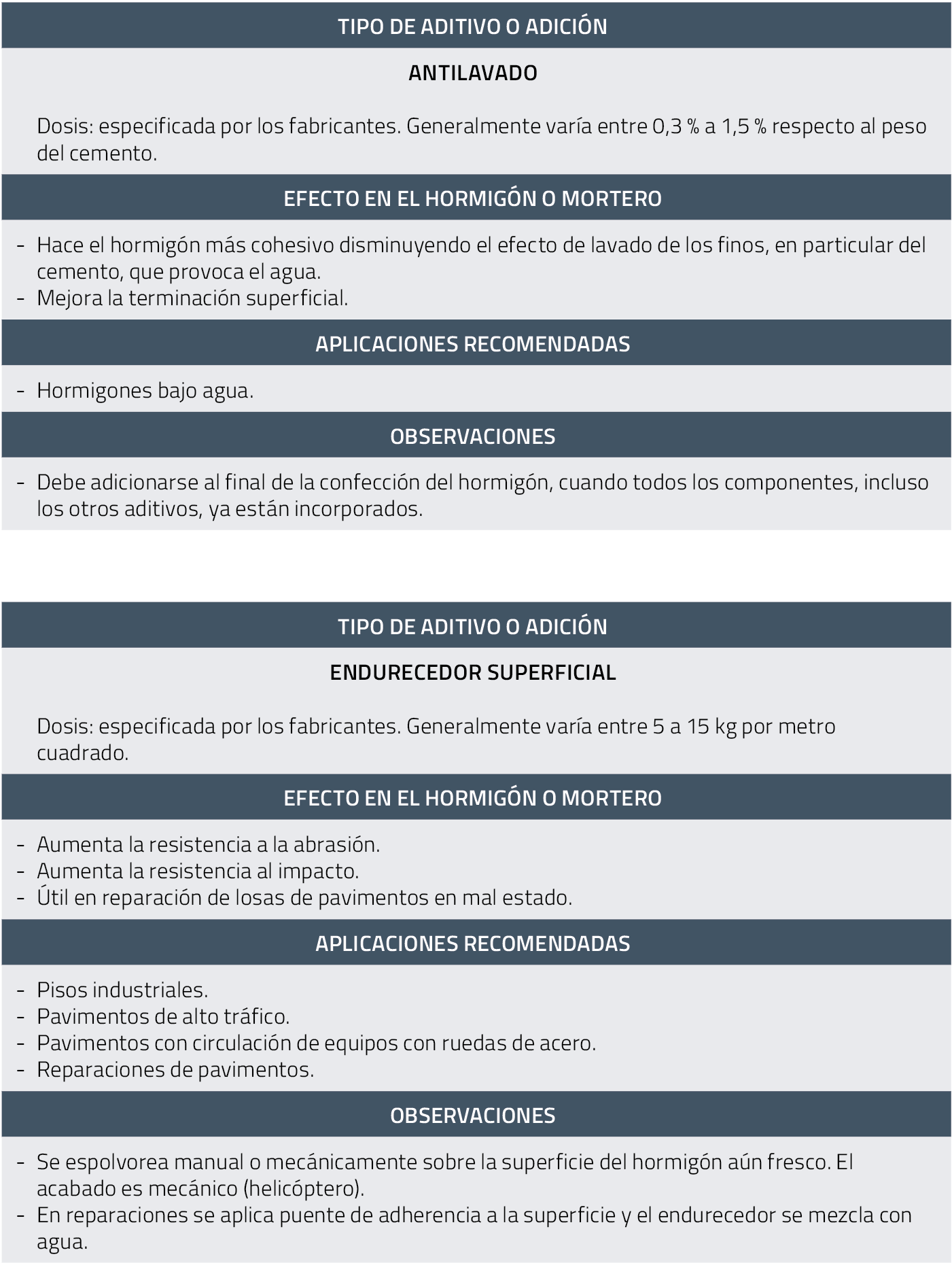

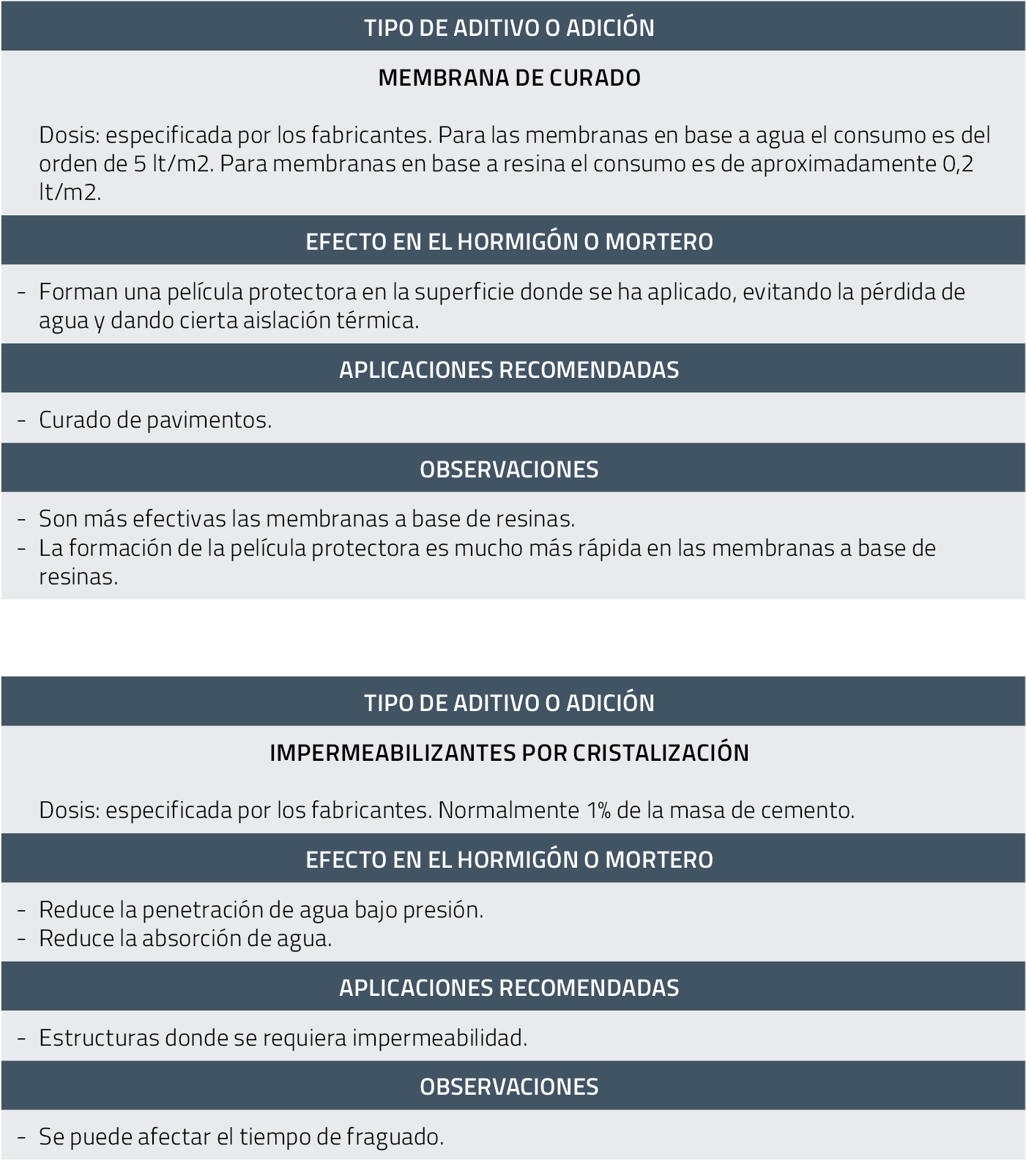

B) TIPOS DE ADITIVOS Y ADICIONES

C) ALMACENAMIENTO

Se deben seguir las instrucciones entregadas por el fabricante. En general se deben conservar los envases cerrados, en un lugar fresco y seco. Cuando se requiera realizar el traslado del producto a estanques para dosificar, se deben eliminar los residuos de aditivos preexistentes antes de vaciar el nuevo. Los aditivos deben usarse cronológicamente según el orden de llegada, verificando además su vigencia.

Estos aditivos tienen una duración variable según especificaciones del fabricante. Normalmente va de 6 a 12 meses.

D) MANEJO EN OBRA

Hay que evitar decantación, para este efecto, en obras en donde su uso es importante se colocan agitadores en los tambores. En caso contrario, se deben agitar los envases antes de su uso.

Los aditivos líquidos se deben adicionar directamente al equipo mezclador cuando ya se han incorporado todos los otros componentes y sólo queda parte de agua de mezclado. No es recomendable diluirlos en el agua de amasado.

Se recomienda usar equipos de medición que permitan una precisión del 1% (en peso o volumen), a lo menos, de la cantidad medida.