3.6 Transporte

Incluye las operaciones necesarias para llevar el hormigón desde la mezcla del agua con el cemento hasta la descarga en el punto de colocación.

TEMAS TRATADOS:

3.6.1. Selección del medio de transporte

3.6.2. Tiempo máximo de transporte

3.6.3. Tipos de equipos

3.6.4. Recomendaciones

3.6.1. SELECCIÓN DEL MEDIO DE TRANSPORTE

Cualquiera que sea el medio de transporte este debe asegurar la homogeneidad del hormigón.

Los medios de transporte deben asegurar la calidad del hormigón, conservando la uniformidad, docilidad, razón A/C y otras características.

No puede haber pérdidas de material, evaporación, segregación o contaminaciones.

Para su selección debe considerarse principalmente:

Protección de las condiciones climáticas

Distancia al punto de colocación

Capacidad de entrega

Accesibilidad al punto de colocación

Características de la mezcla (docilidad o trabajabilidad y tamaño máximo)

3.6.2. TIEMPO MÁXIMO DE TRANSPORTE

En el caso que el transporte se efectúe por medio de camiones mezcladores o agitadores, el tiempo de transporte y entrega, contado desde la hora de carga hasta el fin de la descarga, no debe ser mayor que dos horas. Este plazo se puede aumentar si en el diseño de la mezcla se han tomado medidas técnicas que lo permitan.

En obra, cualquiera que sea el equipo de transporte, el volumen de hormigón se debe colocar en un plazo no mayor que 30 minutos desde que sale del equipo mezclador o agitador. Este plazo se puede aumentar si en el diseño de la mezcla se han tomado medidas técnicas que lo permitan.

3.6.3 TIPOS DE EQUIPOS

A) CARRETILLAS

Las carretillas siguen siendo un medio muy empleado, especialmente en obras en extensión.

La capacidad habitual es de 90 litros, sin embargo, es muy difícil transportar ese volumen ya que la masa es superior a 200 kg.

Algunas observaciones respecto a las carretillas:

Es recomendable emplearlas en distancias no superiores a 7 m

En distancias mayores se favorece la segregación

Terrenos con pendiente inferior a 15%

Uso en general en obras menores y de poca altura

Si la superficie es irregular, se les debe hacer circular sobre tablones

El rendimiento aproximado es de 0,5 m3/h

B) CAPACHOS

El transporte con capachos es uno de los métodos más empleados en la construcción en altura.

Hay una gran variedad de tamaños desde 0,2 a 6 m3, sin embargo, los más empleados van de 0,5 a 1,0 m3.

Los más comunes tienen descarga vertical, pero también hay capachos con descarga lateral.

Observaciones:

Se emplean generalmente accionados por grúas. En obras en extensión se emplean montados sobre carros. Ver Figura 3.17

Útil en sitios elevados y de difícil acceso

La boca de descarga debe tener una abertura mínima de 5 veces el tamaño máximo del árido

Las pendientes laterales no deben ser inferiores a 60° (medidas desde la horizontal)

Es muy difícil la descarga de hormigones de bajo asentamiento (≤ 4 cm)

La descarga debe hacerse con el capacho detenido

El rendimiento es muy variable, de 5 a 50 m3/h, dependiendo de la capacidad del capacho, del asentamiento del hormigón, de la grúa y de la distancia

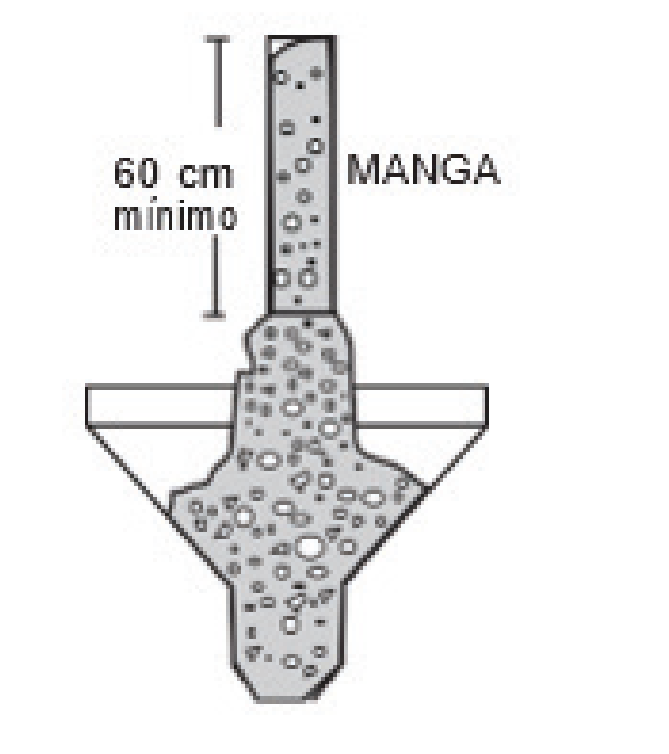

La descarga debe ser lo más cercana posible al lugar de colocación. Para elementos altos, como muros o pilares, o lugares estrechos debe emplearse mangas unidas a la salida del capacho. Estas mangas, normalmente de plástico o caucho, deben cumplir ciertos requisitos:

Tener una longitud mínima de 60 cm

El diámetro del tubo debe ser aproximadamente 8 veces el tamaño máximo del árido

El trazado de la manga debe ser vertical y continuo, sin cambios de dirección

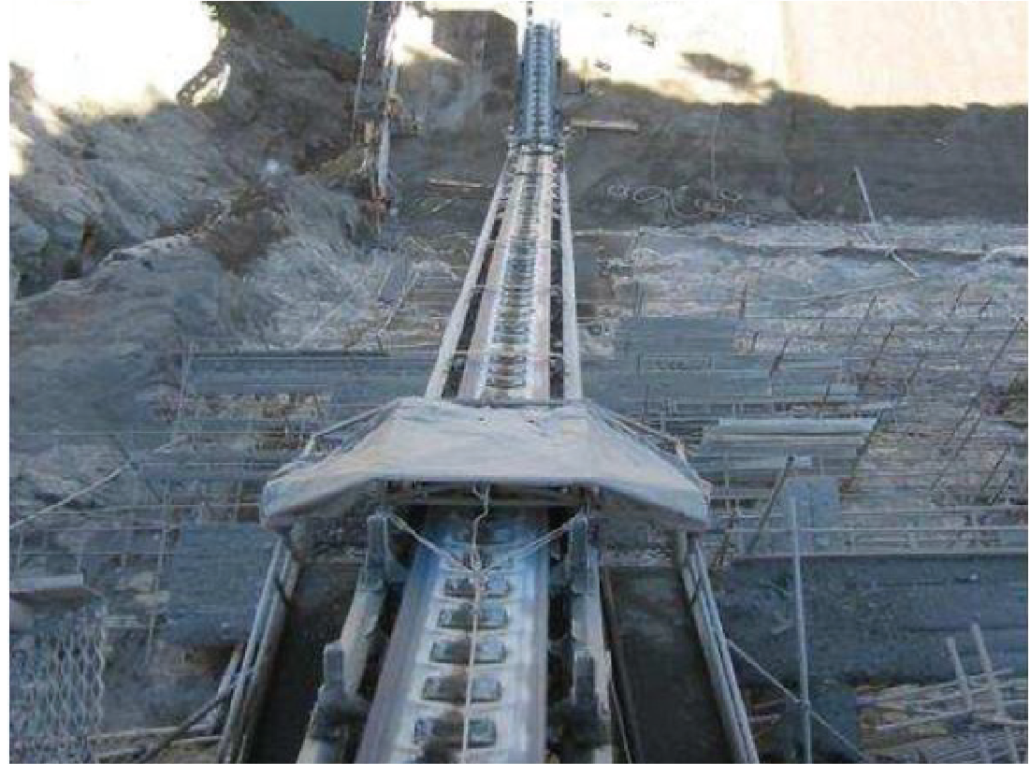

FIGURA 3.17

CAPACHOS

Fuente: Catálogo Lemaco

C) CINTAS TRANSPORTADORAS

Son poco empleadas en la construcción corriente pues, en general, es un paso intermedio hasta la colocación final.

Por la velocidad de transporte es el medio utilizado en las grandes represas.

Observaciones:

Apropiadas para distancias cortas

El asentamiento recomendado está entre 5 y 10 cm

La pendiente depende de la fluidez, siendo la máxima 20%. El hormigón tiende a ir más rápido que la cinta si la pendiente es hacia abajo y a retornar en caso contrario. Esto se puede solucionar con cintas con resaltes. Ver Figura 3.18

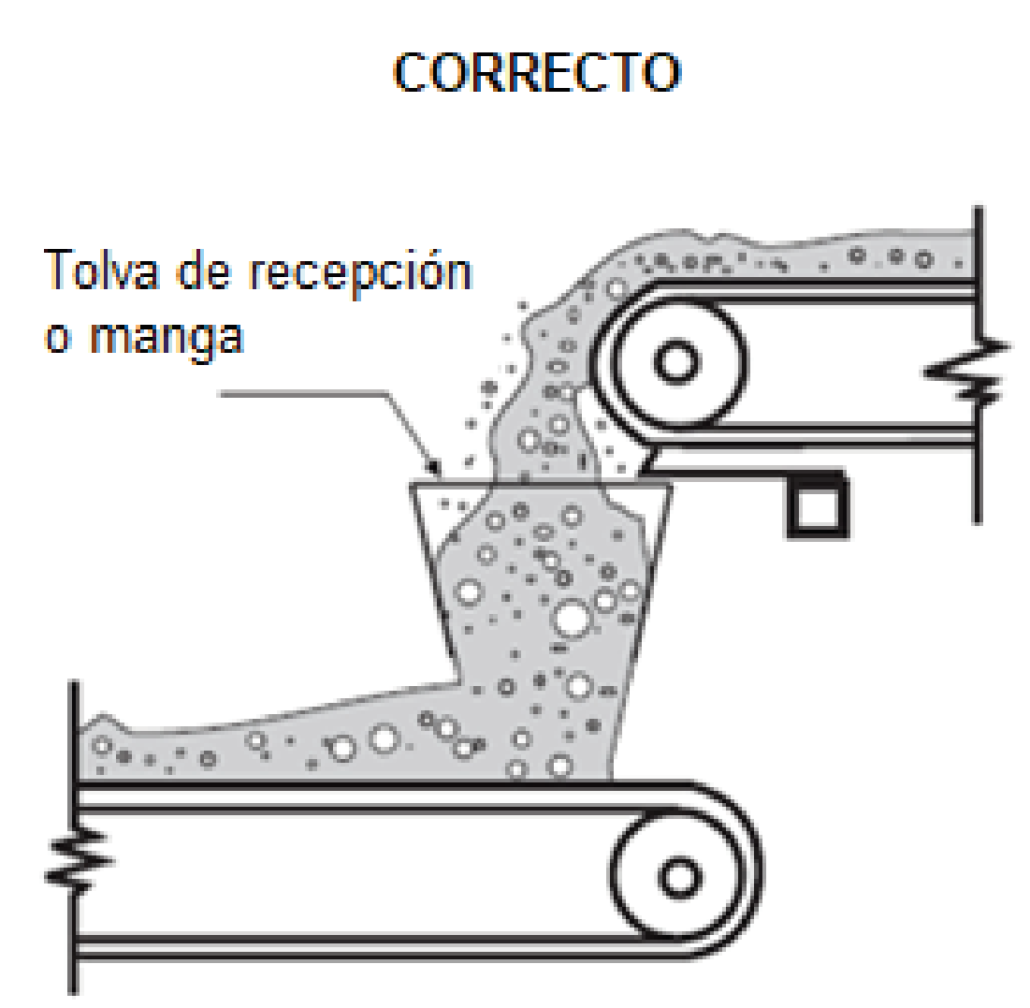

Deben tener un embudo troncocónico de longitud mínima 60 cm en todos los puntos de traspaso o descarga del hormigón

En obras corrientes, el rendimiento es de 30 a 70 m3/h

FIGURA 3.18

CINTA TRANSPORTADORA CON RESALTES

Fuente: Consorcio Febrag

D) BOMBAS

Mediante presión se empuja el hormigón hacia una tubería. Esta tubería tiene un trazado que lleva el hormigón al lugar de colocación.

Es el método más empleado en la construcción de edificios. También se utiliza para transportar el hormigón a zonas de difícil acceso.

Observaciones:

El hormigón debe tener un asentamiento igual o mayor a 10 cm

Adecuadas para zonas estrechas

Los rendimientos son variables según sea la potencia de la bomba, el diámetro de la tubería, el trazado de la misma, el tipo de hormigón y el asentamiento de cono

La granulometría del hormigón debe incluir un mínimo contenido de finos menores a 0,25 mm. Para tamaño máximo 40 mm de 410 kg/m3 y para tamaño máximo 20 mm de 480 kg/m3 (incluido el cemento), lo que puede variar dependiendo de otras características del hormigón (forma y textura de áridos, criterio de diseño, otros)

La tubería puede ser rígida o flexible. Esta última requiere hormigón con mayor asentamiento

La bomba estacionaria es la más común y la que permite cubrir mayores distancias. También se bombea mediante camión pluma hasta 55 m. Ver Figura 3.19 y 3.20

Permiten transportes que dependen de su capacidad. Se ha bombeado en el país hasta 300 m de altura, pero normalmente:

Horizontal hasta 300 m

Vertical hasta 90 m

Es recomendable limitar el tamaño máximo de los áridos a:

1/3 del diámetro interior de la tubería para áridos chancados

40% del diámetro interior de la tubería para áridos rodados

FIGURA 3.19

BOMBA ESTACIONARIA

Fuente: Emaresa (Schwing)

FIGURA 3.20

CAMIÓN PLUMA

Fuente: Putzmeister

E) CANOAS Y CANALETAS

Más que un medio de transporte propiamente tal, las canoas y canaletas son adecuadas como elemento complementario para la distribución del hormigón en la zona adyacente al punto de colocación.

Observaciones:

El asentamiento recomendado es igual o mayor a 8 cm

Longitud preferentemente no mayor a 7 m

Deben terminar en un buzón de longitud mínima de 60 cm, tal que provoque caída vertical del hormigón en su lugar de colocación o en otro medio de transporte (para evitar segregaciones)

La pendiente máxima debiera ser 1 Vertical/3 Horizontal a menos que se coloquen elementos que aseguren flujo continuo y velocidad uniforme

El rendimiento depende de la pendiente y del asentamiento del hormigón. Normalmente está entre 5 y 10 m3/h

F) CAMIÓN MIXER

Tanto en Chile como en el mundo es el método de transporte más utilizado y es apto para todo tipo de usos: edificación, pavimentos, prefabricados, obras de infraestructura, entre otras. Es especialmente indicado cuando los volúmenes de hormigón son significativos.

El camión mixer está íntimamente relacionado con la industria del hormigón premezclado. No tan sólo transporta el hormigón, lo mezcla y lo mantiene homogéneo.

Observaciones:

La capacidad es de hasta 10 m3, pero lo habitual es que se transporten hasta 7,5 m3, por las limitaciones de carga por eje.

El rendimiento aproximado es de 20 a 25 m3/h, dependiendo fundamentalmente del asentamiento de cono y de los medios dispuestos en obra para la distribución del hormigón.

A veces se combina con otro medio de transporte para facilitar el vaciado en el punto de colocación.

En obra es necesario considerar que el camión mixer, con la canoa extendida mide alrededor de 11,6 m de largo y 4 m de altura.

G) CAMIÓN TOLVA

El asentamiento de cono debe ser ≤ 4 cm para evitar la segregación.

La capacidad normal de los camiones tolva es de 6 m3.

La velocidad debe ser baja, del orden de 20 km/h.

Es adecuado en pavimentos por la facilidad de descarga.

Debe proveerse medios de protección del hormigón contra las inclemencias del clima (viento, sol, lluvia).

Requiere de elementos adicionales para el traslado del hormigón al punto de colocación.

Debe considerarse un nivel de aire incorporado del orden de 2 a 3% para áridos de 40 mm de tamaño máximo.

Un tipo especial es el volquete, con vaciamiento lateral.

3.6.4 RECOMENDACIONES

Los equipos de transporte deben ser limpios, no absorbentes y químicamente inertes con los componentes del hormigón. Además, no deben permitir escapes de lechada y/o pérdidas de otros ingredientes.

Los elementos de transporte deben ser sometidos a una limpieza después de su uso diario.

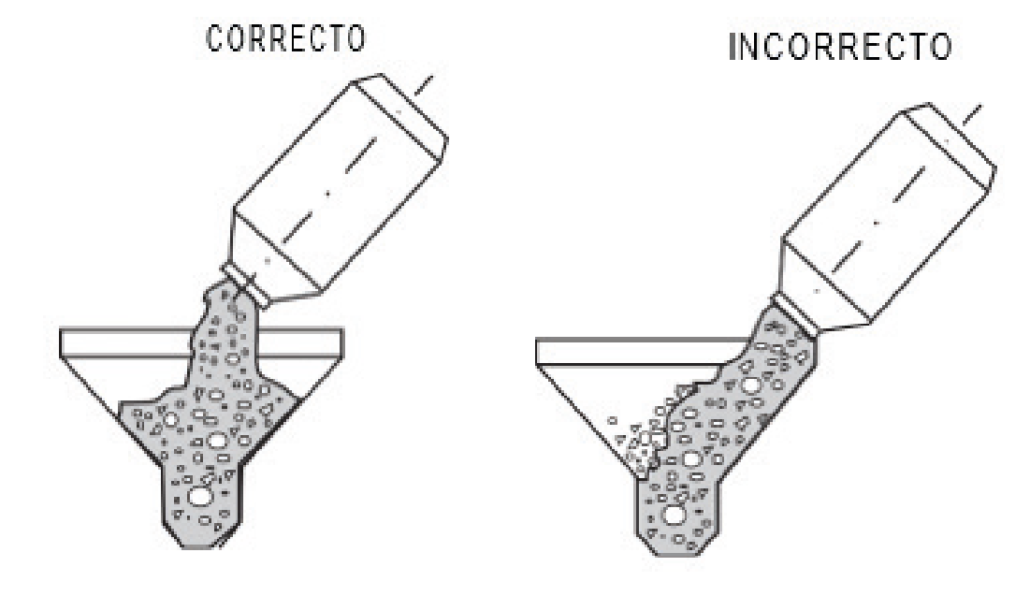

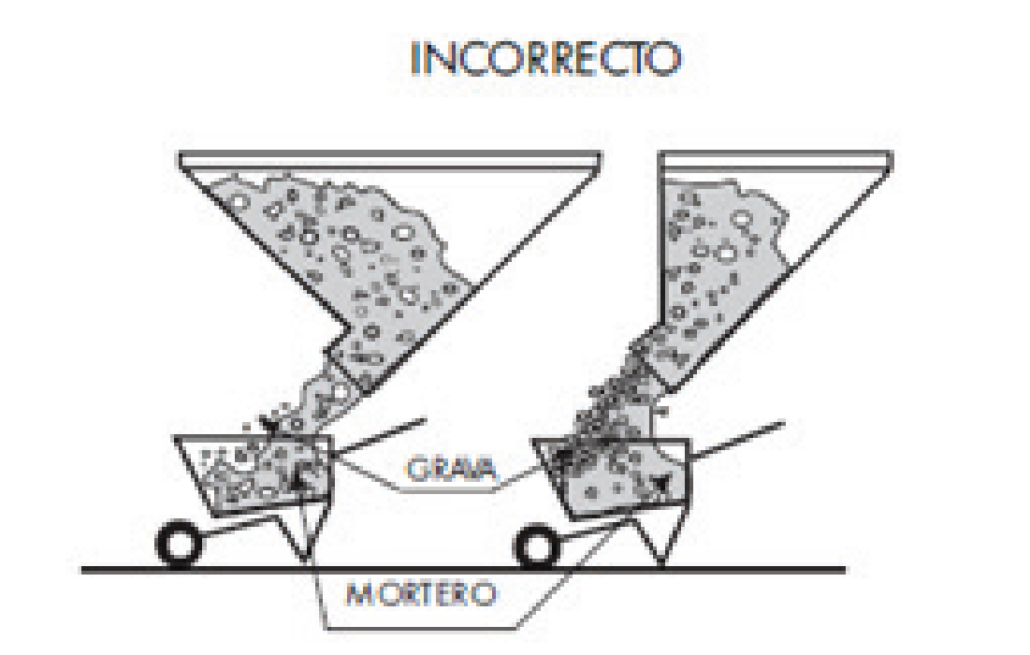

El hormigón debe descargarse en el centro, en caída vertical. El llenado de capachos o tolvas dejando caer el hormigón sobre los costados produce segregación, como se muestra en Figura 3.21.

FIGURA 3.21

CAÍDA VERTICAL DEL HORMIGÓN

Fuente: ACI304R-00 (Re aprobada 2009)

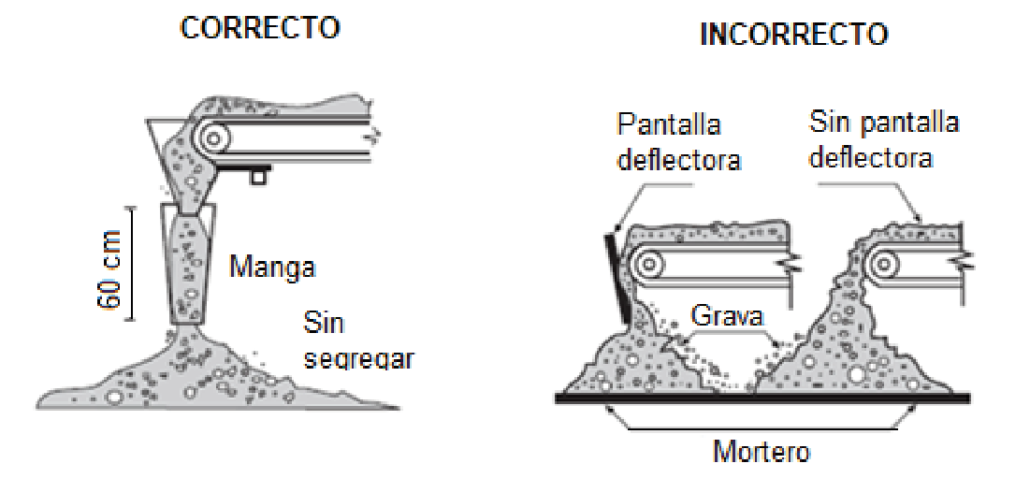

El método más satisfactorio para asegurar caída vertical del hormigón es el empleo de una manga de al menos 60 cm de largo, como aparece en Figura 3.22. El uso de mangas disminuye significativamente la segregación.

FIGURA 3.22

MANGAS

Fuente: Propia

Debe evitarse o disminuirse el traspaso de un medio a otro, o la carga y descarga repetidas, ya que esto conduce a segregación.

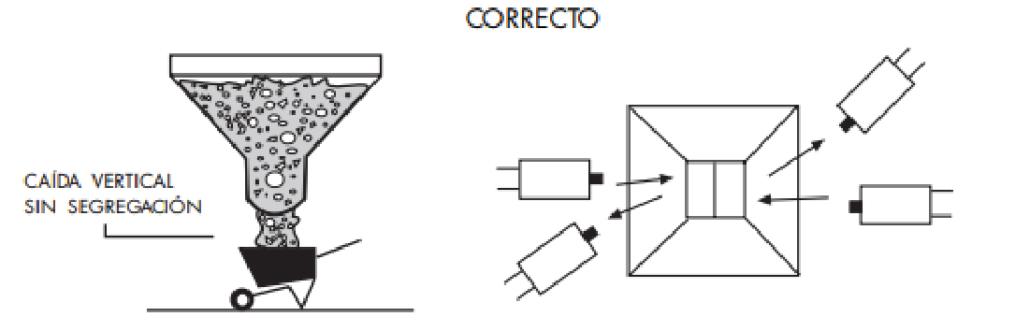

Cuando se descargan grandes tolvas o recipientes a carretillas u otros equipos menores, la tolva debe tener una apertura central de manera que el hormigón caiga verticalmente sobre la carretilla. Con un acceso alternado desde lados opuestos, se logra operaciones de carguío más rápidas (Ver Figura 3.23).

FIGURA 3.23

DESCARGA CORRECTA DE TOLVA A CARRETILLAS

Fuente: Propia

Si la tolva tiene compuertas inclinadas, pasa a constituirse en una canaleta sin control en el extremo (Ver Figura 3.24).

FIGURA 3.24

DESCARGA INCORRECTA DE TOLVA A CARRETILLAS

Fuente: Propia

Cuando se emplean cintas transportadoras se debe asegurar una caída vertical del hormigón al final de ellas. La manera más fácil de lograrlo es mediante el empleo de una manga. La falta de control en el extremo de la cinta provoca segregación y el empleo de pantalla deflectora sólo cambia la dirección de la segregación, como se muestra en Figura 3.25.

FIGURA 3.25

CINTAS TRANSPORTADORAS

Fuente: ACI304R-00 (Re aprobada 2009)

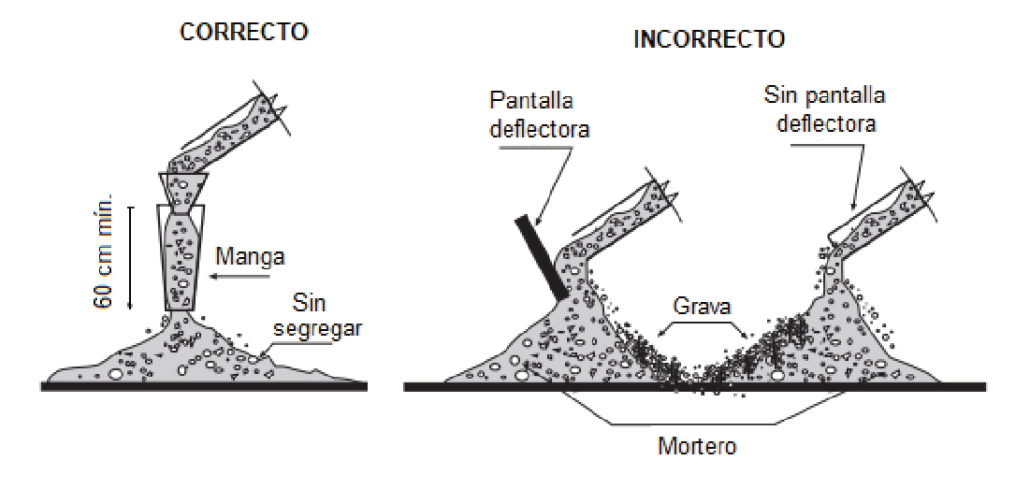

Similar a lo indicado para las cintas transportadores es lo que sucede con las canoas y canaletas. El control inadecuado del extremo de la canaleta, aunque sea corta, provoca segregación, como se ilustra en Figura 3.26.

FIGURA 3.26

CANALETAS

Fuente: ACI304R-00 (Re aprobada 2009)

La transferencia de hormigón de una cinta transportadora a otra cinta, también puede ser causa de segregación si no se toman las precauciones correspondientes, como se muestra en Figura 3.27.

FIGURA 3.27

TRANSFERENCIA DE CINTA A CINTA

Fuente: ACI304R-00 (Re aprobada 2009)

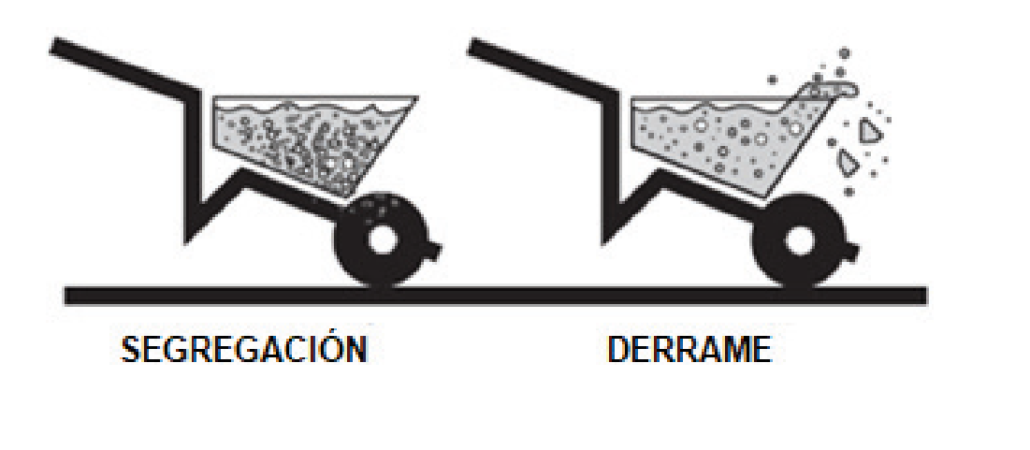

Cualquiera que sea el equipo de transporte, aunque sea simple como una carretilla, debe evitar la segregación y la pérdida de material, como se ve en Figura 3.28.

FIGURA 3.28

SIN SEGREGACIÓN NI DERRAMES

Fuente: Propia