3.15 Durabilidad del Hormigón

Junto con la resistencia a la compresión del hormigón, la durabilidad juega un papel importante, ya que éste debe ser capaz de resistir las condiciones para las que fue diseñado durante su vida útil, sin sufrir deterioros.

TEMAS TRATADOS:

3.15.1 Generalidades

3.15.2 Ataque químico

3.15.3 Ataque físico

3.15.1 GENERALIDADES

Durabilidad es la aptitud de una estructura dada de desempeñar su función prevista (mantener la resistencia requerida y su funcionalidad o “serviciabilidad”) durante la vida útil especificada o tradicionalmente esperable, en sus condiciones específicas de exposición ambiental.

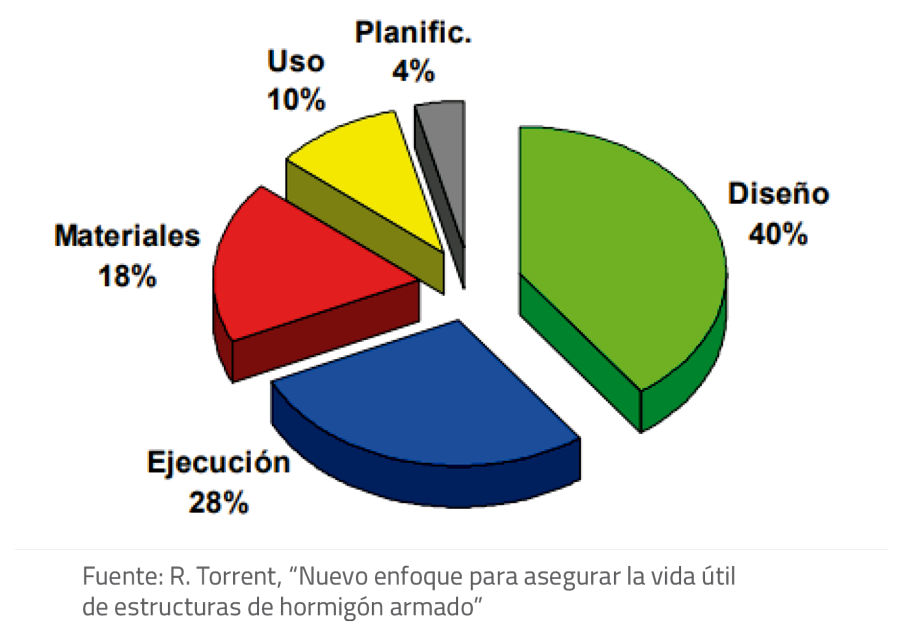

Son muchos los factores que influyen en la durabilidad, como se muestra en Figura 3.82.

FIGURA 3.82

ORIGEN DE PROBLEMAS DE DURABILIDAD EN OBRAS CIVILES

Muchos de los problemas de durabilidad están relacionados con la permeabilidad. La mayoría de las reacciones adversas requieren la presencia de agua para que se produzcan; por tanto, si se logra disminuir la permeabilidad, la durabilidad aumenta.

Es básico, entonces, tener un buen diseño de la mezcla, con adecuado contenido de finos incluido el cemento, el empleo de aditivos para disminuir la cantidad de agua y el empleo de adiciones. Pero un buen hormigón no sirve si es mal colocado, compactado y curado pues se crearán fisuras o grietas por donde entrará el agua y otros contaminantes.

Como se verá más adelante, la norma NCh170-2016, tanto para cloruros, sulfatos o CO2, hace exigencias de permeabilidad de los hormigones.

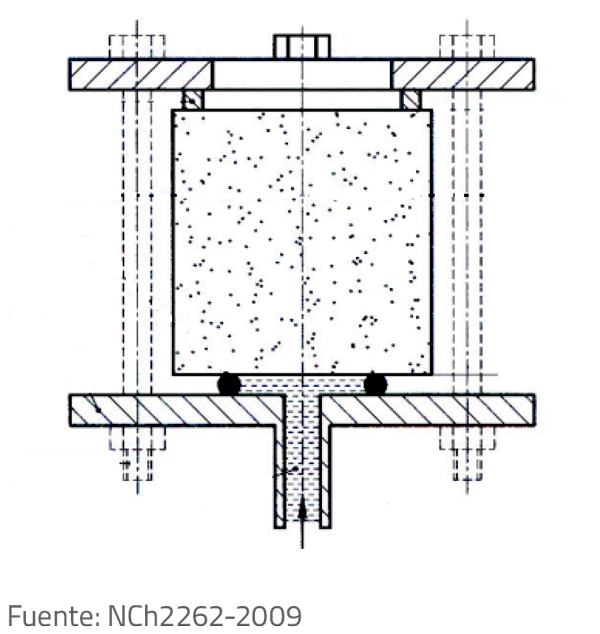

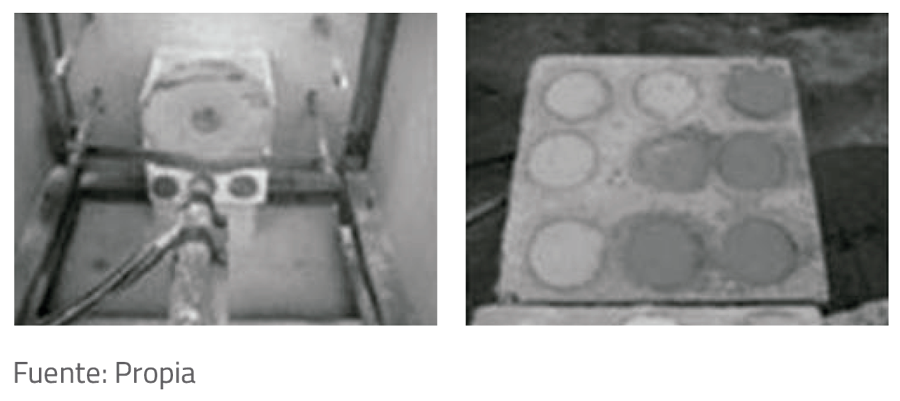

El ensayo de permeabilidad está regulado por NCh2262. Se aplica una presión de agua 0,5 MPa durante tres días a 3 probetas, luego éstas se rompen por hendimiento y se mide la profundidad a la que ha penetrado el agua. Se puede realizar tanto en probetas cúbicas como en cilíndricas y también en testigos. La disposición general del ensayo se muestra en Figura 3.83.

FIGURA 3.83

ENSAYO DE PERMEABILIDAD

El inconveniente principal que tiene el ensayo es que, en general, se hace en probetas moldeadas en hormigones de prueba. Por tanto, sirve para medir la aptitud de un hormigón, la impermeabilidad potencial, no la real de la estructura.

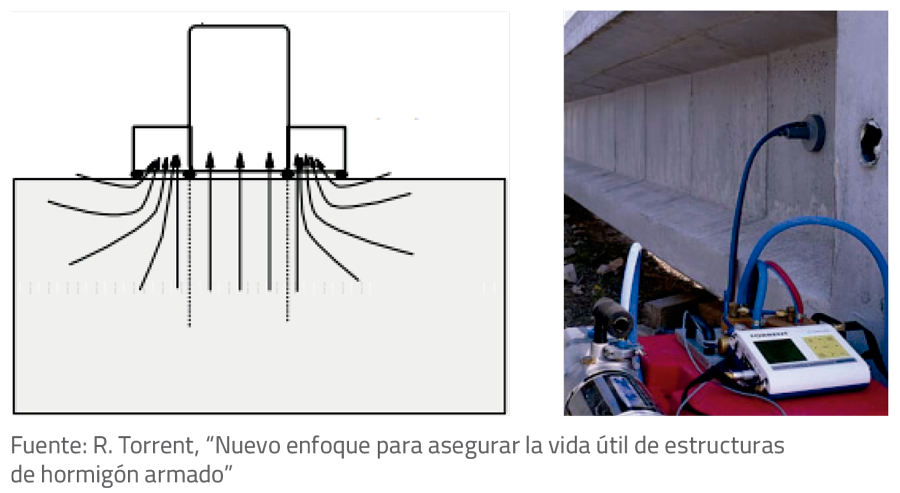

La misma norma NCh170 hace mención a un método de permeabilidad al aire (norma suiza SIA 262/1) que básicamente consiste en hacer vacío en un equipo de doble cámara, equipo Torrent, y luego medir cuánto aire ingresa a la cámara interior. La gran ventaja del método es que se puede aplicar en terreno, es no destructivo y relativamente rápido.

Aunque se pueden corregir las lecturas, lo ideal es que las superficies estén secas.

El equipo y la disposición general se muestran en Figura 3.84.

FIGURA 3.84

PERMEABILIDAD AL AIRE

3.15.2 ATAQUE QUÍMICO

Dado su carácter básico, de alto pH, el hormigón es muy débil frente al ataque de los ácidos.

No tan sólo a los ácidos fuertes como el sulfúrico, el clorhídrico y otros, sino que también a los ácidos débiles como los orgánicos: ácido láctico, orinas y fecas de los animales, jugos de frutas y otros.

Los ataques pueden ser superficiales o pueden venir desde dentro cuando los ácidos penetran por juntas mal cuidadas.

No hay soluciones baratas. Lo más común es cubrir con epoxi las zonas más expuestas.

A) ATAQUE DE CLORUROS

En presencia de agua, los cloruros que han ingresado al hormigón se ionizan y atacan a las armaduras.

La velocidad con la que penetran los cloruros depende del espesor y de la calidad del recubrimiento de hormigón; por esto en ambientes expuestos el recubrimiento es grande y el hormigón es de alta calidad, aunque por resistencia no fuera necesario. También afecta una mala dosificación y las fisuras y oquedades que hayan quedado por un mal tratamiento.

Se forma una pila eléctrica en la misma barra y se produce reacciones que forman compuestos que aumentan hasta 600% su volumen. Con las expansiones que se producen, primero aparecen manchas, que siguen la dirección de las barras corroídas, después fisuras, luego descascaramiento y destrucción. También hay pérdida de sección de las barras. Todo puede provocar el colapso de toda la estructura. Ver Figura 3.85.

FIGURA 3.85

DAÑO POR ATAQUE DE CLORUROS

Los cloruros pueden provenir de fuentes internas o externas.

Las fuentes internas son los materiales que componen el hormigón y todos pueden aportar cloruros: cemento, áridos, agua, aditivos y adiciones.

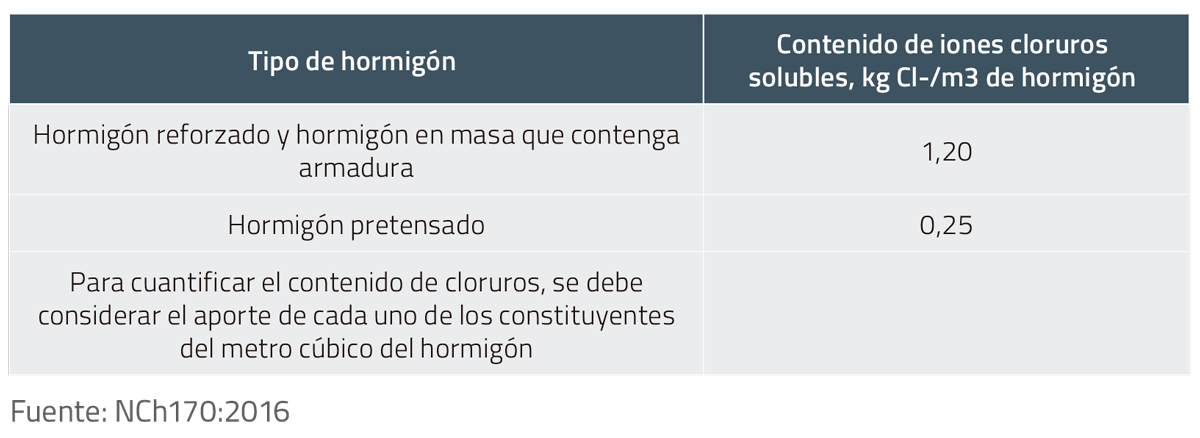

Para estas fuentes externas la norma NCh170-2016 especifica lo que se indica en Tabla 3.48.

TABLA 3.48

CONTENIDO MÁXIMO DE IONES CLORUROS SOLUBLES

La mucho mayor exigencia para hormigones pretensados se justifica por el menor diámetro de los cables y porque los elementos trabajados en frío son mucho más sensibles a la corrosión.

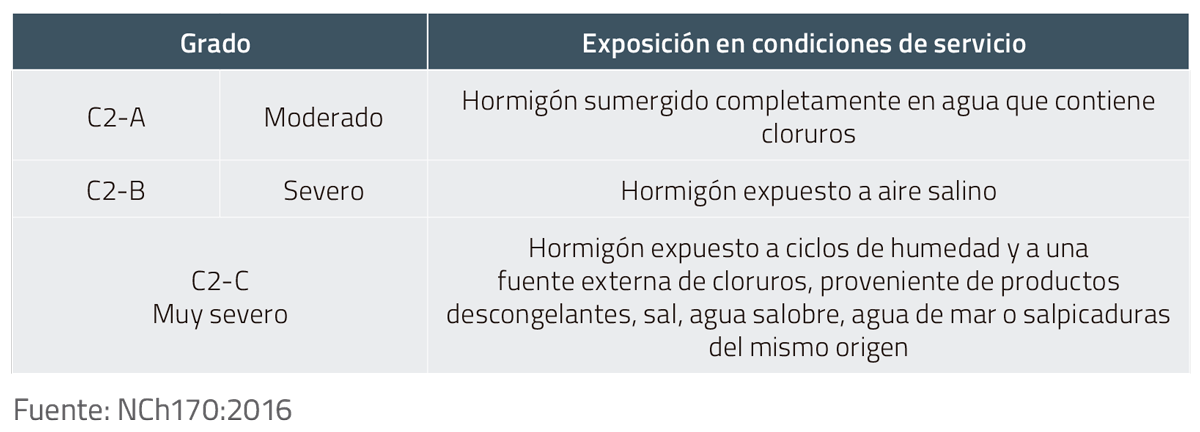

Con respecto a las fuentes externas de cloruros, la norma NCh170 clasifica los grados de exposición como se muestra en Tabla 3.49.

TABLA 3.49

GRADOS DE EXPOSICIÓN POR CLORUROS

Esa clasificación de los grados de exposición se presenta gráficamente en Figura 3.86.

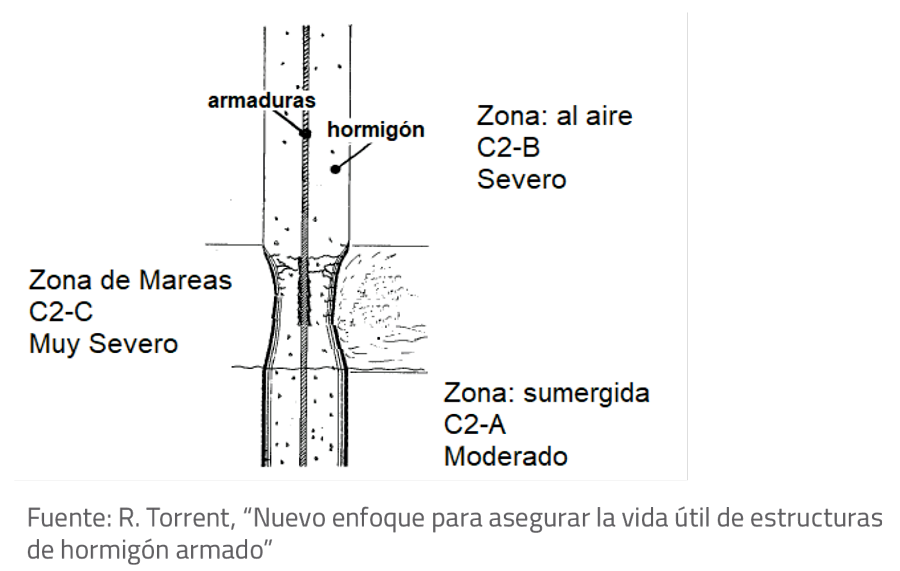

Para los grados de exposición indicados, los requisitos de la norma NCh170 se presentan en Tabla 3.50.

FIGURA 3.86

GRADOS DE EXPOSICIÓN A CLORUROS

TABLA 3.50

REQUISITO SEGÚN GRADO DE EXPOSICIÓN A CLORUROS

B) ATAQUE DE SULFATOS

Los sulfatos en presencia de agua se disocian y reaccionan con el aluminato tricálcico (C3A) del cemento. En esta reacción se captan 26 moléculas de agua, por lo que el sólido que se forma (etringita secundaria) es mucho mayor que los sólidos iniciales.

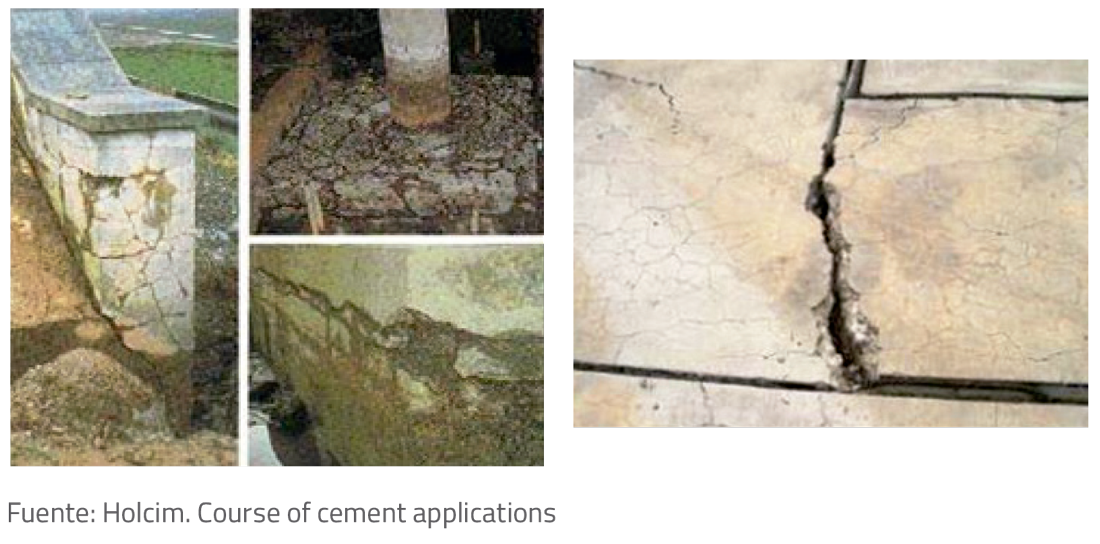

Esta expansión está restringida en el hormigón, lo que genera tensiones que tienden a destruir el hormigón. Además, las fisuras y grietas que se forman pasan a ser una fuente de entrada a otros compuestos que atacan al hormigón o a las armaduras. Figura 3.87.

FIGURA 3.87

DAÑOS POR ATAQUE DE SULFATOS

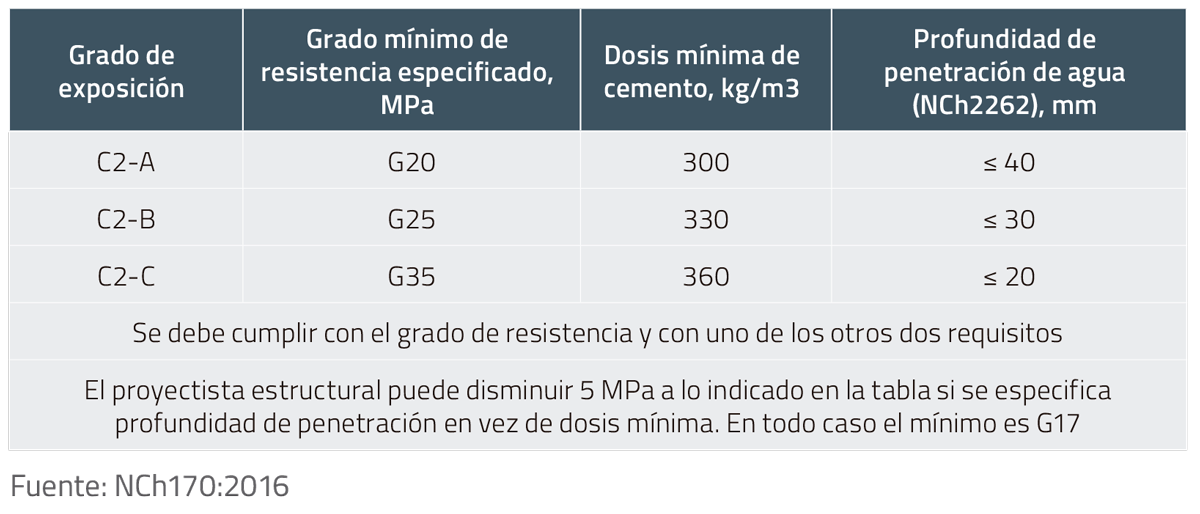

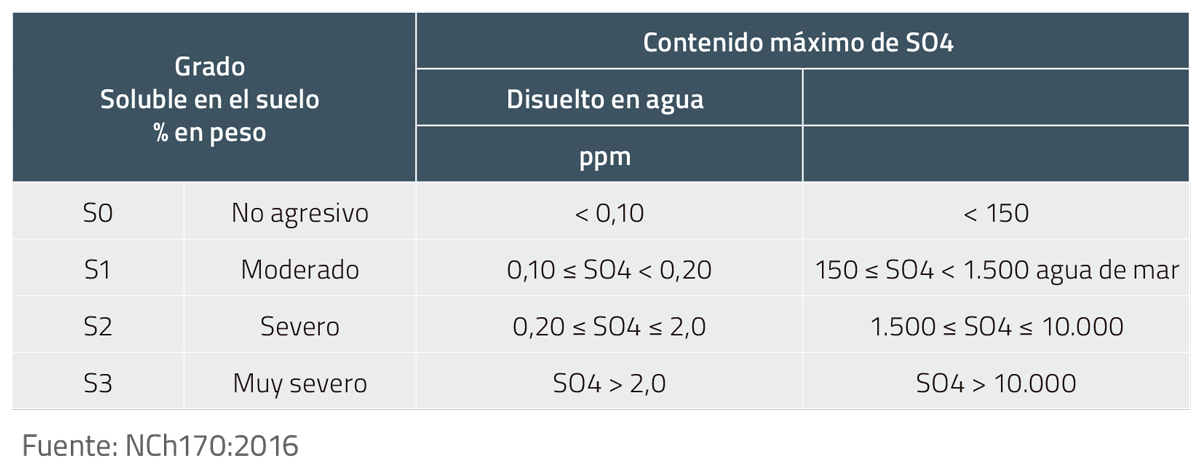

Los grados de exposición por ataque de sulfatos que define la norma NCh170 se muestran en Tabla 3.51.

TABLA 3.51

GRADOS DE EXPOSICIÓN POR SULFATOS

La norma establece requisitos para el cemento, que es el que reacciona, y para el hormigón, que es el que resulta afectado por el ataque.

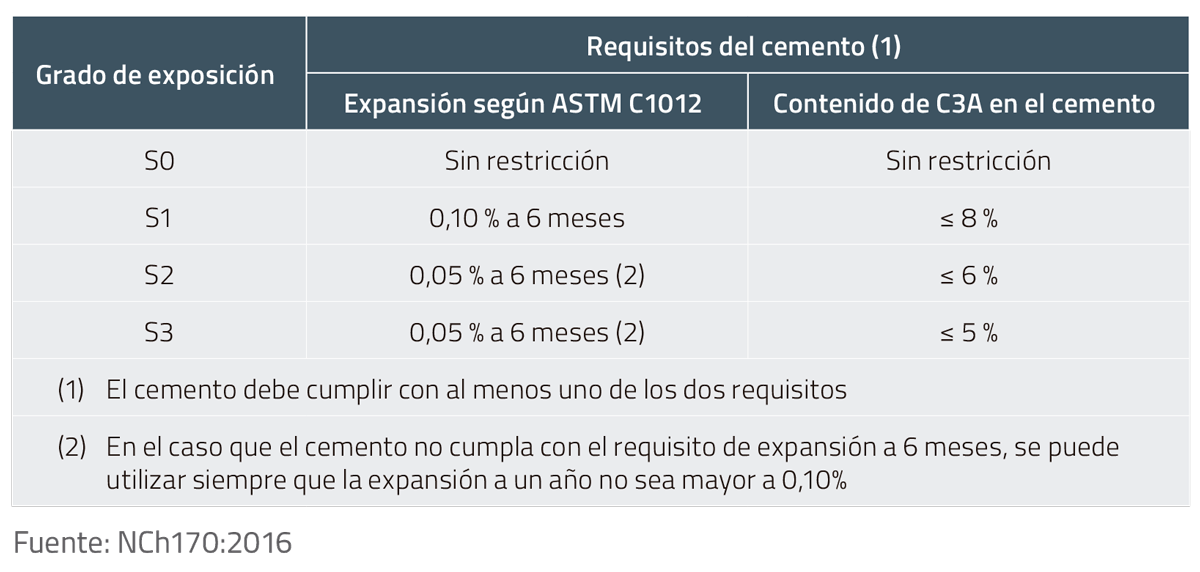

Los requisitos para el cemento se muestran en Tabla 3.52.

TABLA 3.52

REQUISITOS DEL CEMENTO PARA HORMIGÓN EN CONTACTO CON SULFATOS

El ensayo de expansión de ASTM C1012 consiste en preparar unas barras de mortero con el cemento que se analiza y una arena especial (arena Otawa) y mantenerlas sumergidas en una solución al 5% de Na2SO4. Periódicamente, las barras se retiran de la solución y se mide los cambios de longitud.

Los requisitos para el hormigón sometido a ataques de sulfatos que establece la norma NCh170 se presentan en Tabla 3.53.

TABLA 3.53

REQUISITOS DEL HORMIGÓN EN CONTACTO CON SULFATOS

C) CARBONATACIÓN

Cuando el hormigón o mortero es expuesto al CO2, se produce una reacción que genera carbonatos acompañado con retracciones.

En hormigones no armados los efectos pueden ser beneficiosos ya que el hormigón queda más denso, más duro, y más resistente. En hormigones armados, sin embargo, la reacción es dañina ya que baja el pH del hormigón eliminando la capa de pasivación que protege al acero de la corrosión. El CO2 en presencia de humedad se transforma en ácido carbónico (CO3H2) formando CaCO3 y bajando el pH de 13 a 9.

Las fuentes de CO2 pueden ser dos: el atmosférico (aire) o agua que trae disuelto CO2.

La reacción del hormigón con el CO2 del aire es un proceso lento y es muy dependiente de la humedad relativa del ambiente, de la temperatura, de la permeabilidad del hormigón y de la concentración de CO2.

La carbonatación progresa más rápidamente en ambientes con humedad relativa entre 60 y 80%. En ambiente muy seco no hay humedad suficiente para formar ácido carbónico. Si la saturación es muy alta, el sistema de poros está bloqueado, impidiendo la difusión del CO2.

La resistencia del hormigón (bien compactado y curado) influye notoriamente en la velocidad de carbonatación. Con esto se puede predecir el comportamiento. En la Figura 3.88 se ve que un G25 (aproximadamente H30) a los 50 años tendrá una penetración de 21 mm, espesor normal de recubrimiento de estructuras no protegidas especialmente.

Otra forma de ataque es por el agua en el suelo. El CO2 que es absorbido por la lluvia ingresa al suelo como ácido carbónico. CO2 adicional se genera por descomposición vegetal, generando una alta concentración de CO2 libre.

Al igual que el CO2 atmosférico, la velocidad del ataque depende de las propiedades del hormigón y de la concentración de CO2.

Por el momento no hay consenso en el establecimiento de límites dada la amplia variedad de los subsuelos usados en construcción.

FIGURA 3.88

VELOCIDAD DE PENETRACIÓN DE LA CARBONATACIÓN

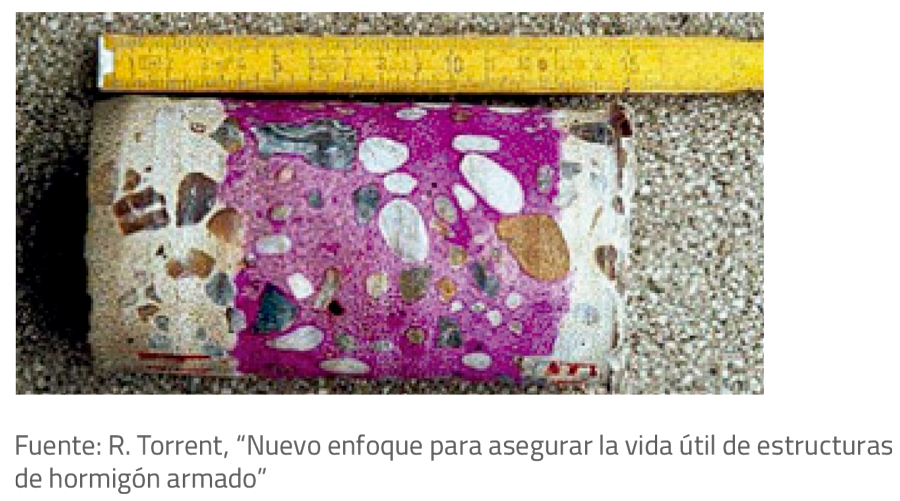

La manera más empleada para detectar la presencia de carbonatación es el empleo de fenolftaleína. Es un indicador colorimétrico del pH; queda incoloro con pH ≤ 9 (carbonatado) y toma un color fucsia con pH mayor. En general se extraen testigos, o trozos de hormigón, se limpian y se aplica una solución al 1% de fenolftaleína en alcohol (spray) y se mide la penetración, como se muestra en Figura 3.89.

FIGURA 3.89

ENSAYO DE FENOLFTALEÍNA

Los grados de exposición a carbonatación que define la norma NCh170 se presentan en Tabla 3.54 y los requisitos para esos grados en Tabla 3.55.

TABLA 3.54

GRADOS DE EXPOSICIÓN POR CARBONATACIÓN

TABLA 3.55

REQUISITOS AL HORMIGÓN POR CARBONATACIÓN

D) REACCIÓN ÁLCALI-ÁRIDO

Para que se produzca la reacción es necesario la presencia de áridos reactivos, la disponibilidad de iones de Na y K, un hormigón permeable y la presencia de agua.

Con la reacción se produce un gel que se expande en el interior del hormigón, lo que crea tensiones que muchas veces el hormigón no es capaz de resistir. Primero se agrieta y finalmente se puede destruir completamente. Ver Figura 3.90.

FIGURA 3.90

DAÑOS POR REACCIÓN ÁLCALI-ÁRIDO

La reactividad de los áridos depende básicamente de su composición mineralógica. Están identificados como reactivos el ópalo, la calcedonia, vidrios volcánicos, cuarzo deformado (presente en granito), feldespato, mica.

Aunque el cemento es la principal fuente, otras fuentes de álcalis son los mismos áridos, el agua, los aditivos.

Una vez que empieza, la reacción no se puede detener. Por tanto, sólo queda la prevención: impedir que la reacción se produzca.

La medida de prevención más obvia, aunque no siempre se puede, es no usar áridos reactivos.

Para determinar la reactividad de un árido existen tres métodos.

El análisis petrográfico (ASTM C 295) consiste en determinar la presencia en los áridos (todas las fracciones) de minerales conocidos como reactivos. En Chile prácticamente no se hace pues se requiere de geólogos de mucha experiencia.

Mucho más común es el ensayo químico de reactividad potencial (ASTM C 289). Es un ensayo rápido y económico. Se ataca el árido con una solución de NaOH, durante 24 horas a 80 ºC y se mide la sílice disuelta y la reducción de alcalinidad. Para la interpretación se usa el gráfico y los áridos se clasifican como inocuos, potencialmente reactivos y peligrosos. El método no es totalmente confiable.

El ensayo más efectivo es el de barras de mortero (ASTM C227). Se prepara un mortero con los áridos (los gruesos se chancan a tamaño de arena y se reproduce la mezcla que se va a utilizar) y con el cemento que se va a emplear en la obra. Se preparan unas vigas que se sumergen en un gabinete especial (38 ºC). Se mide el cambio de largo de las vigas a 1, 2, 4, 6, 9 y 12 meses. En general se considera aceptable una expansión de 0,05% en 3 meses y 0,10% en 6 meses.

Un método acelerado es el de ASTM C 1260.

Se determina la reactividad del árido midiendo la expansión que experimentan barras de mortero preparadas con el árido que se analiza y un cemento no inhibidor de la reacción. Las vigas se sumergen 14 días en una solución de NaOH a 80 ºC. De acuerdo a la expansión medida a los 14 días se tiene:

0,2% el árido se considera reactivo

Entre 0,1 y 0,2% el árido es potencialmente reactivo y se requieren más análisis

< 0,1% el árido se considera inerte

Otra medida de prevención es emplear cemento con bajo contenido de álcalis. Hay evidencia de que cuando el cemento tiene menos de 0,6% de Na equivalente (Na + 0,658K) no se produce la reacción.

Está demostrado que los cementos puzolánicos inhiben la reacción álcali-árido.

En Chile son muchos los áridos reactivos. Sin embargo, no se ha producido problemas importantes pues hace cerca de 60 años que se emplean, fundamentalmente, cementos con puzolana.

La norma NCh170-2016 indica que los áridos reactivos o potencialmente reactivos, en hormigones en ambiente de alta humedad o sumergidos se pueden emplear si:

Obras similares, con materiales de la misma fuente, no han presentado problemas. Los cementos con adiciones de Chile han demostrado ser eficaces en este sentido

Se emplea cemento Portland con menos de 0,6% de sodio equivalente (Na + 0,658K)

La expansión según ASTM 227, con los materiales de la obra, es menor que 0,05% en 3 meses o menor que 0,10% en 6 meses

Se cuenta con estudios especiales que permitan su uso

3.15.3 ATAQUE FÍSICO

A) CICLOS DE CONGELACIÓN Y DESHIELO

El agua, al congelarse, aumenta su volumen en 9%. Al interior del hormigón, al no poder expandirse, el hielo crea grandes tensiones.

Una ocurrencia aislada tiene un efecto insignificante, pero las fluctuaciones de temperatura en la estación fría (congelamiento y descongelamiento) repetidas en varios años puede causar daños considerables. Ver Figura 3.91.

En países del hemisferio norte es común el empleo de sales descongelantes en pavimentos y esto agrava el problema, ya que la zona cerca de la superficie del hormigón cambia en más de 10 ºC en uno o dos minutos.

FIGURA 3.91

DAÑOS POR CICLOS DE CONGELACIÓN Y DESHIELO.

Desde el punto de vista de la tecnología del hormigón una de las medidas de protección es hacer un hormigón impermeable. Para aumentar la resistencia del hormigón al congelamiento, el agua de ese hormigón debe mantenerse lo más baja posible.

La manera más eficiente de protección es dar espacio a que el agua en el interior del hormigón se expanda, de modo que cuando el volumen crezca debido al congelamiento, esto no provoque tensiones internas. Esto se consigue mediante el empleo de aditivos incorporadores de aire que crean microburbujas, normalmente esféricas, del orden de 0,02 a 0,2 mm. Burbujas mayores a esa dimensión no contribuyen a la resistencia al congelamiento.

Hay un ensayo para determinar la resistencia de un hormigón a ciclos de congelación y deshielo (NCh2185). Normalmente se utilizan viguetas de 75*75*250 mm. El ensayo consiste en congelar las probetas a -15 ºC y luego descongelarlas llevándolas 20 ºC. Este es un ciclo que dura 24 horas y se hacen 50 ciclos.

Al término del ensayo se mide la expansión que han experimentado. Lo aceptable es una expansión de 0,05%. Si una probeta se deforma de tal manera que no se puede medir, se considera que no cumple.

La norma NCh170-2016 establece los ambientes que se indican con las especificaciones que se muestran en Tabla 3.56.

TABLA 3.56

REQUISITOS DEL HORMIGÓN SOMETIDO A LA ACCIÓN DE CONGELACIÓN Y DESHIELO

B) ABRASIÓN

Se define la resistencia a la abrasión como la habilidad de una superficie de hormigón de resistir el desgaste por roce, frotamiento y fricción.

Las causas más comunes son el tránsito de peatones y vehículos sobre las veredas y pavimentos y el desgaste producido por el flujo continuo de agua (con o sin sólidos).

La abrasión de pisos y pavimentos también puede resultar de operaciones de producción y es, por tanto, de preocupación en pisos industriales.

Con la abrasión se produce por un desplazamiento de materiales sólidos sobre la superficie, produciendo un desprendimiento de las partículas componentes del hormigón, en forma creciente, pudiendo llegar a una disminución del espesor del elemento.

En la mayoría de los casos, el desgaste por abrasión no ocasiona problemas estructurales, pero puede haber un problema de polvo que puede ser objetable en algunos tipos de operaciones. También puede traer consecuencias en el comportamiento bajo las condiciones de servicio o indirectamente propiciando el ataque de algún otro enemigo de la durabilidad, siendo esto último más evidente en el caso de las estructuras hidráulicas.

Los resultados de los ensayos indican que la resistencia a abrasión está fuertemente relacionada con la resistencia a compresión del hormigón. Una relación agua-cemento baja y el curado adecuado se hacen necesarios para la resistencia a abrasión.

Sin embargo, hay que considerar que la estructura debe contar con un muy buen curado y con adecuadas técnicas de acabado superficial.

El tipo de árido y el acabado de la superficie o el tratamiento usado también tienen gran influencia sobre la resistencia a abrasión.

Por otra parte, la zona expuesta a la abrasión, la superficie, es normalmente la zona más débil de la estructura.

Por eso es común el empleo de endurecedores superficiales, los que se espolvorean sobre la superficie.

Para lograr buena resistencia a la abrasión es necesario:

Usar la menor razón agua-cemento.

Hacer una mezcla adecuada de áridos de manera de disminuir la exudación.

En casos de alta abrasión emplear áridos particularmente duros, como el cuarzo y no considerar los calizos.

Emplear el menor asentamiento posible compatible con la adecuada colocación.

En lo posible hacer alisado mecánico.

Hacer un curado adecuado y no postergarlo.

No hay normas ni de especificaciones ni de ensayos del INN.

El ensayo más conocido es el de arenado (ASTM C418). Este método cubre la evaluación en laboratorio de la resistencia de las superficies de hormigón a la abrasión. Este procedimiento simula la acción de abrasión del agua y del tráfico en superficies de hormigón. Realiza una acción de corte que tiende a desgastar más severamente a los componentes menos resistentes del hormigón.

Una arena, normalmente cuarzosa, se dispara desde 75 mm a la probeta durante 1 minuto. Se hacen al menos 8 ensayos por probeta. Se calcula el volumen de la huella y el coeficiente de pérdida por abrasión es el volumen dividido por la superficie expuesta.

En Figura 3.92 se presenta la disposición del equipo y una probeta ensayada.

FIGURA 3.92

ABRASIÓN POR ARENADO

ASTM tiene un método (C1138) especialmente orientado a determinar qué provoca el agua.

Simula cualitativamente el comportamiento de remolinos de agua que contienen objetos sólidos suspendidos que producen abrasión del hormigón.

Se espera que los resultados sean útiles en la selección de materiales, mezclas y prácticas de construcción para su uso donde tal acción es de esperar.