3.16 Hormigones Especiales

TEMAS TRATADOS:

3.16.1. Hormigones livianos

3.16.2. Hormigones pesados

3.16.3. Hormigón bombeado

3.16.4. Hormigón proyectado (shotcrete)

3.16.5. Hormigón compactado con rodillo

3.16.6. Hormigón masivo

3.16.7. Hormigón bajo agua

3.16.8. Hormigón con áridos precolocados

3.16.9. Hormigón con fibras

3.16.10. Hormigón al vacío

3.16.11. Hormigón autocompactante

3.16.12. Hormigón drenante

3.16.13. Hormigón pre y postensado

3.16.1. HORMIGONES LIVIANOS

Con bajo peso propio son menores las cargas que se transmiten y se facilitan las operaciones de manejo, transporte y colocación; por otra parte, se obtiene buena aislación térmica. La misma porosidad también está relacionada con baja resistencia y es necesario encontrar un balance entre densidad, aislación y resistencia. En general, el hormigón liviano tiene una densidad inferior a 1.800 kg/m3.

Se puede distinguir dos tipos de hormigones livianos:

A) HORMIGONES LIVIANOS DE ÁRIDOS LIVIANOS

Los áridos livianos pueden ser naturales o artificiales.

Dentro de los primeros está la piedra pómez, abundante en Chile, pero de difícil acceso, lo que ha impedido su desarrollo. En el mismo grupo se pueden considerar los desechos de madera (lana de madera), estabilizada con cal y aglomerada con cemento, empleada en la fabricación de paneles. Un árido intermedio, entre natural y artificial, es el ladrillo machacado, usado desde el tiempo del imperio romano.

El poliestireno expandido es el árido liviano artificial más difundido. Combinándolo con diferentes proporciones de arena y dosis de cemento de 300 a 350 kg/m3 se logran resistencias de 0,5 a 6 MPa y densidades entre 600 y 1.200 kg/m3. Se emplea en paneles no soportantes y en sobrelosas; para éstas debe cuidarse que la resistencia, o densidad, esté de acuerdo al recubrimiento: mayor mientras más rígida sea la carpeta (cerámica, madera, alfombra u otra). Ver Figura 3.93.

FIGURA 3.93

POLIESTIRENO EXPANDIDO

Para uso estructural se emplea arcilla expandida, no disponible en el mercado nacional, aunque hay abundancia de arcillas aptas. En un plato granulador se forman bolas de arcilla fresca que se llevan a un horno horizontal en que se van acercando poco a poco a la zona de más temperatura; es común el empleo de viejos hornos cementeros. Al interior del horno, el aire al interior de las bolas se expande y el resultado es un árido de diferentes tamaños, con una cáscara muy dura (como el baldosín cerámico) con aire en su interior, lo que disminuye la densidad. Las resistencias pueden llegar a 60 MPa con densidades de hasta 1800 kg/m3.

B) HORMIGONES CELULARES

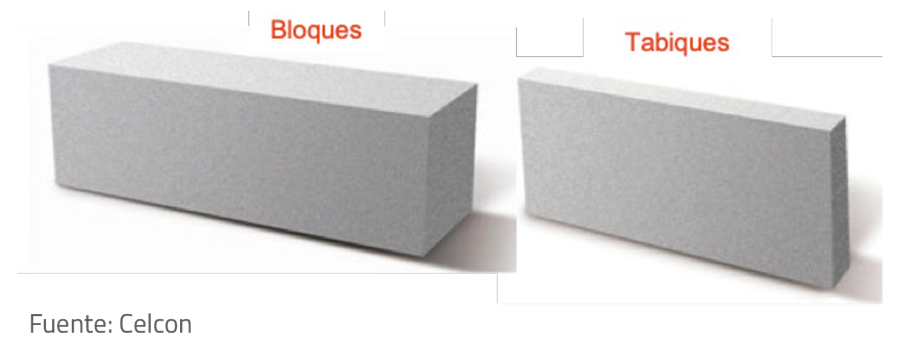

Es una mezcla de cemento, una arena muy fina (se muele en planta), cal (que se emplea para generar calor) y agua en abundancia formando una mezcla líquida. Cuando se logra una temperatura adecuada, se agrega polvo de aluminio. El polvo de aluminio reacciona con el agua y desprende hidrógeno que al irse a la superficie expande considerablemente la mezcla que se rigidiza rápidamente. Los productos se cortan y tienen curado en autoclave, lo que elimina el riesgo de contracciones posteriores. Por eso se conocen como hormigón celular autoclavado. Ver Figura 3.94.

FIGURA 3.94

HORMIGÓN CELULAR AUTOCLAVADO

Los productos tienen buena aislación térmica y acústica, buena resistencia al fuego. Son aserrables y aceptan sin problemas tornillos y clavos. En general se pegan con adhesivos especiales.

Las resistencias varían de 2,5 a 6 MPa y las densidades de 500 a 600 kg/m3.

Los productos más conocidos son bloques y tabique. Los bloques están regidos por la norma NCh2432.

3.16.2 HORMIGONES PESADOS

Convencionalmente se definen como aquellos con densidad superior a 3.000 kg/m3.

Se emplean principalmente como escudo protector contra radiaciones (rayos X y gamma) en plantas nucleares (ver Figura 3.95 del reactor nuclear de La Reina, construido con hormigón pesado) y centros médicos con equipos de alta energía.

En su confección se emplean minerales pesados (de fierro, hematita, o de bario, barita) o desechos metálicos, alcanzándose densidades entre 4.000 y 4.800 kg/m3.

Es más común el empleo de arena normal y árido grueso pesado bajando los costos y la densidad, pero aumenta la tendencia a la segregación.

Las resistencias de estos hormigones son similares a las de hormigones tradicionales.

El mayor peso es una exigencia adicional para la betonera y los moldajes y aumenta las dificultades en el transporte, colocación y compactación. Los áridos pesados producen mayor desgaste de las aspas de la betonera o camión mixer. Los áridos gruesos de minerales de hierro son extremadamente rugosos.

FIGURA 3.95

CENTRO DE ESTUDIOS NUCLEARES LA REINA

3.16.3 HORMIGÓN BOMBEADO

Es un hormigón transportado a presión, a través de una tubería, y que se descarga directamente en el área deseada.

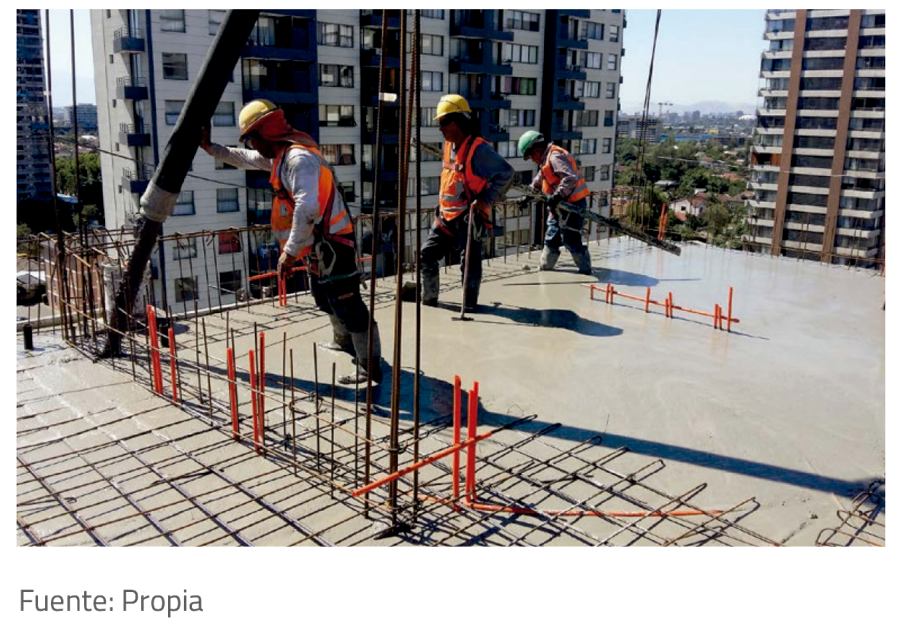

Es especialmente útil en lugares de difícil acceso (ver Figura 3.96) y es ampliamente empleado en edificios. A pesar del mayor costo del hormigón bombeable y del costo del bombeo, en edificios altos, resulta más económico que la combinación capacho-grúa.

FIGURA 3.96

BOMBEO A ZONA DE DIFÍCIL ACCESO

Normalmente se utiliza tubería rígida y debe hacerse un estudio del tendido de la tubería, la que va creciendo con el crecimiento del edificio, para evitar al máximo la presencia de codos, cambios de dirección, cambios de sección y otros que disminuyen el rendimiento, aumentan la presión necesaria y facilitan el atasco del hormigón dentro de la tubería.

Las bombas más utilizadas son las estacionarias, que quedan en obra. También están las bombas plumas, montadas sobre camión que tienen la limitación de distancia a cubrir.

Las bombas usuales pueden transportar a más de 120 m en vertical y más de 450 m en horizontal; en casos especiales se ha llegado a más de 250 m verticales en el país. Los diámetros habituales de las tuberías son de 100 y 150 mm. Dependiendo del equipo y la instalación se pueden alcanzar rendimientos de hasta 120 m3/h. La presión necesaria depende del rendimiento que se requiera, del diámetro de la tubería y de las características del hormigón.

Es conveniente usar asentamientos iguales o superiores a 10 cm. El tamaño máximo debe ser, como máximo, 1/3 del diámetro de la tubería.

Para tener una buena lubricación entre el hormigón y las paredes de la tubería, el hormigón debe ser más arenoso que el hormigón tradicional, en particular es mayor la cantidad de finos; en general se recomienda que, incluido el cemento, haya 410 kg de material inferior a 0,25 mm si el tamaño máximo es 40 mm y 480 kg para 20 mm.

Al inicio de la faena, las tuberías deben lubricarse, normalmente, con mortero y posteriormente, al término de la jornada, deben limpiarse, usualmente con una bola de goma que se hace circular por la tubería.

En lo posible hay que asegurar un abastecimiento continuo y una buena comunicación entre el operador de la bomba y la cuadrilla de colocación.

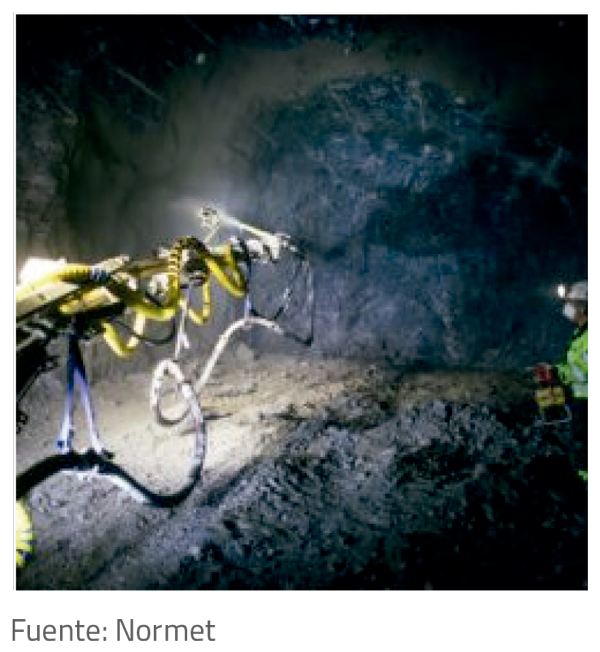

3.16.4 HORMIGÓN PROYECTADO (SHOTCRETE)

Es una mezcla de cemento, áridos, agua y aditivo acelerante ultra rápido, que se lanza neumáticamente a alta velocidad contra una superficie determinada para producir una masa densa y homogénea. Con esto se logra una alta compacidad cualquiera que sea la inclinación de la superficie.

Estas características lo hacen muy beneficioso en distintas aplicaciones como:

Estructuras: Sostenimiento de túneles. Estanques, embalses y piscinas. Revestimientos de canales. Techos plegados o curvos.

Reparación: Estructuras de muelles, puentes, túneles, silos.

Consolidación y refuerzo: Entibación. Revestimiento de taludes y estructuras metálicas.

Se requiere de un equipo especial que consta de una cámara sometida a presión por aire comprimido; de ella sale un chorro continuo de hormigón a presión, a través de una manguera con boquilla especial o pitón. Hay dos métodos de aplicación.

1. Vía seca: el hormigón se fabrica sólo con la humedad de los áridos, la que se controla, usa aditivo acelerante en polvo y el agua necesaria la agrega el operador (pitonero) a la salida de la boquilla. Los equipos son más sencillos, más económicos, de menor rendimiento, producen mayor rechazo (hormigón que no se adhiere a la superficie), mayor desgaste de equipos de mezclado y requiere operadores de gran experiencia. La falta de agua permite transportar el hormigón a grandes distancias.

2. Vía húmeda: se emplea un hormigón fabricado en planta, en general premezclado, con las ventajas de control que ello acarrea: mucho mejor control, posibilidad de empleo de otros aditivos, adiciones o fibras. El aditivo acelerante líquido se agrega en la boquilla. Las resistencias alcanzadas son muy superiores a vía seca, menor rechazo, menor contaminación. La homogeneidad del hormigón permite que la operación se robotice (ver Figura 3.97). Los equipos son más caros, de mantención más compleja. Para distancias largas se requiere de aditivos especiales.

FIGURA 3.97

SHOTCRETERA ROBOTIZADA

En general los tamaños máximos empleados son 10 y 20 mm.

Para el control de calidad de shotcrete normal se hace mediante la extracción de testigos tomados desde paneles con el hormigón proyectado que se analiza (Figura 3.98). En casos especiales se realiza ensayos de penetración, a los minutos de colocado, y de arrancamiento a las horas de la proyección, ver Figura 3.99.

FIGURA 3.98

PREPARACIÓN DE PANELES DE SHOTCRETE

FIGURA 3.99

CONTROL DE CALIDAD DE SHOTCRETE

3.16.5 HORMIGÓN COMPACTADO CON RODILLO

Hasta el proceso de mezclado de los componentes (cemento, áridos, agua, aditivos y adiciones) es un hormigón, pero en cuanto a transporte, colocación, compactación y control se trata como suelo y su característica más relevante es que se compacta mediante rodillos vibratorios.

Para que el hormigón sea capaz de soportar al rodillo vibratorio, de al menos 10 toneladas de peso estático, debe ser extremadamente seco. La trabajabilidad se controla mediante el consistómetro Vebe (ver 3.12 C3). El empleo de poca agua se traduce en que se necesita menos cemento para alcanzar la resistencia lo que, además de bajar los costos, disminuye el calor generado en la hidratación.

El uso principal es en grandes represas. Las tres más grandes centrales hidroeléctricas del país (Ralco, Pangue y Angostura) se realizaron con cemento de Polpaico usando esta tecnología en faenas continuas para evitar juntas. Ver Figura 3.100.

También se emplea en pavimentos de tránsito menor o como base de pavimentos de hormigón o de asfalto.

La vibración del hormigón tradicional es un proceso lento, lo que constituye una traba en la operación. Esta combinación hormigón-suelo hace que se pueda alcanzar muy altos rendimientos de construcción; para lograr esto se requiere un ritmo de abastecimiento de hormigón muy alto. El hormigón normalmente se fabrica con equipos de fabricación continua o batería de betoneras de grandes dimensiones. El transporte se realiza en camiones tolva, traíllas o cintas transportadoras; en terreno se esparce con bulldozer en represas o con tornillo en pavimentos, se compacta con rodillos vibratorios y en pavimentos se termina con rodillos neumáticos.

FIGURA 3.100

CENTRAL HIDROELÉCTRICA RALCO

En terreno, el control consiste en determinar la densidad mediante densímetro nuclear, como se muestra en Figura 3.101. Usualmente en represas la exigencia es alcanzar una densidad del orden del 95 al 98% de la densidad teórica de la mezcla y en pavimentos, en general, la exigencia es 95% de la densidad máxima seca Proctor modificado.

FIGURA 3.101

MEDICIÓN DE DENSIDAD EN CENTRAL RALCO

3.16.6 HORMIGÓN MASIVO

En los procesos de hidratación del cemento se genera calor. En hormigones con gran superficie expuesta esto no es problema ya que el calor generado se disipa fácilmente.

Si la sección del hormigón es pequeña respecto al volumen, el calor desarrollado excederá la rapidez con que se pierde el calor, y la temperatura dentro del hormigón aumentará. El consecuente enfriamiento natural del hormigón hasta alcanzar la temperatura del medio ambiente induce a cambios volumétricos.

Si estos cambios volumétricos son restringidos interna o externamente, se generarán tensiones de tracción y habrá agrietamiento.

Los casos más importantes son:

muros de contención restringidos en su parte inferior por la fundación

estribos de puentes

fundaciones masivas de máquinas con un alto grado interno de restricción

grandes represas con restricción tanto en la fundación como interna

En el caso de hormigón masivo, la superficie se enfría más rápido que el núcleo generándose además tensiones diferenciales en la sección.

Para disminuir el riesgo, debe emplearse cementos con bajo calor de hidratación y en la menor cantidad posible compatible con la resistencia requerida, la que debe estudiarse detenidamente para disminuirla. Los cementos más finos desprenden más calor y favorecen el agrietamiento. Los aditivos aceleradores aumentan el problema. Los retardadores demorarán el proceso de hidratación, la generación de calor se hace más lenta pero probablemente no reducirán el total de calor generado. Se debe emplear el menor asentamiento posible compatible con la colocación; con eso la resistencia se puede conseguir con menos cemento.

El hormigón debe colocarse con la menor temperatura posible. Es recomendable seguir las recomendaciones indicadas para hormigonado en condiciones de alta evaporación de agua, ver 3.14.2.

Después de descimbrar el hormigón, éste no debe ser curado con agua mediante pulverizadores, puesto que esto disminuirá la temperatura de la superficie del hormigón. Para minimizar las diferencias de temperatura dentro de una misma sección de un hormigón masivo, usualmente se mantienen las superficies exteriores calientes mediante aislaciones.

En hormigones muy masivos tales como represas, la temperatura interna del hormigón debe mantenerse baja usando para ello tuberías de enfriamiento que se colocan en la superficie del hormigón, antes de colocar la nueva capa.

Se han desarrollado softwares, los que, con la geometría de la estructura, las características y dosis de cemento y el ritmo de las operaciones, pueden dibujar mapas de calor dentro de las estructuras. Esto permite predecir las posibles dificultades y, por ejemplo, disponer de armaduras que tomen las tracciones generadas.

3.16.7 HORMIGONADO BAJO AGUA

Los principales problemas de operación son la falta de visibilidad, el efecto de lavado que ejerce el agua sobre los finos, incluido el cemento, la casi nula compactación y las dificultades de control.

En cuanto a materiales y dosificación se tiene:

Áridos: el tamaño máximo es 20 mm y si es densamente armado se debe bajar a 12,5 mm. Por la menor cantidad de huecos que dejan, son preferible los áridos rodados que los chancados.

Cemento: Se emplean altas dosis, por lo que es recomendable el uso de cementos de bajo calor de hidratación. Dado el ataque al que va a estar expuesto, es conveniente el empleo de cementos de alta resistencia al ataque de sulfatos.

Aditivos: Es recomendable el empleo de aditivos incorporadores de aire hasta estructuras de 15 m de altura. En general se emplean superplastificantes. La colocación es lenta, por lo que se debe usar retardantes. Es común la aplicación de aditivos antilavado y aditivos anticorrosión.

Dosificación: Dado el efecto de lavado del agua, se debe emplear dosis de cemento mínima de 500 kg/m3 o un 25% superior a la necesaria para obtener la resistencia requerida. El hormigón debe ser más arenoso que el hormigón tradicional, con un mínimo de 45% de árido fino. El hormigón debe ser fluido, con asentamiento mayor o igual a 18 cm o autocompactante.

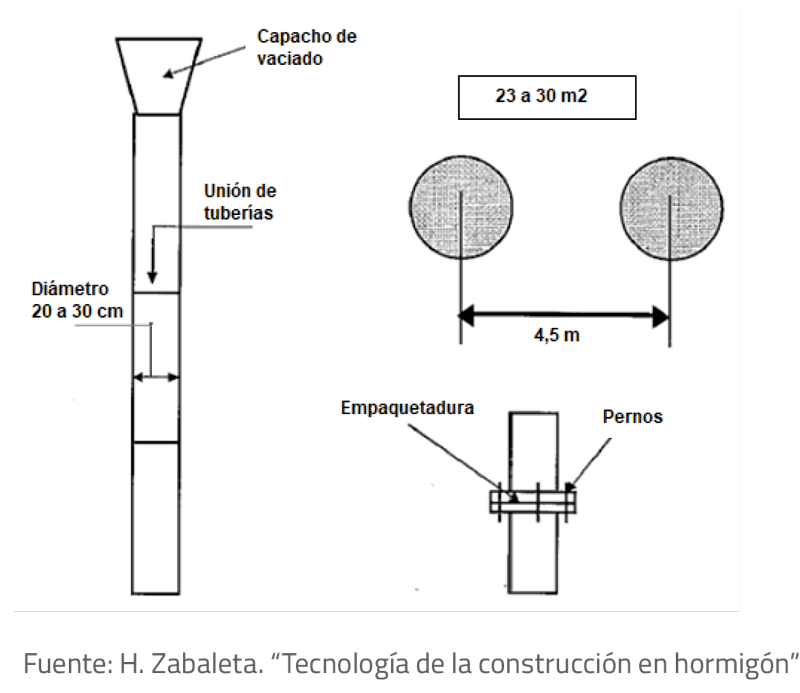

Para colocarlo lo más empleado es la técnica del tubo Tremie (ver Figura 3.102). Son tubos de 20 a 30 cm de diámetro que se van uniendo mediante pernos y empaquetaduras para evitar filtraciones; están provistos con un embudo en la parte superior para recibir el hormigón el que, normalmente, es bombeado. Los tubos se disponen cada 4,5 m, aproximadamente. El tubo lleva un tapón y se llena de hormigón; después se va levantando el tubo, el que se mantiene siempre lleno y siempre embebido en el hormigón ya colocado. Otro sistema empleado es hormigón con áridos precolocados.

FIGURA 3.102

TUBO TREMIE

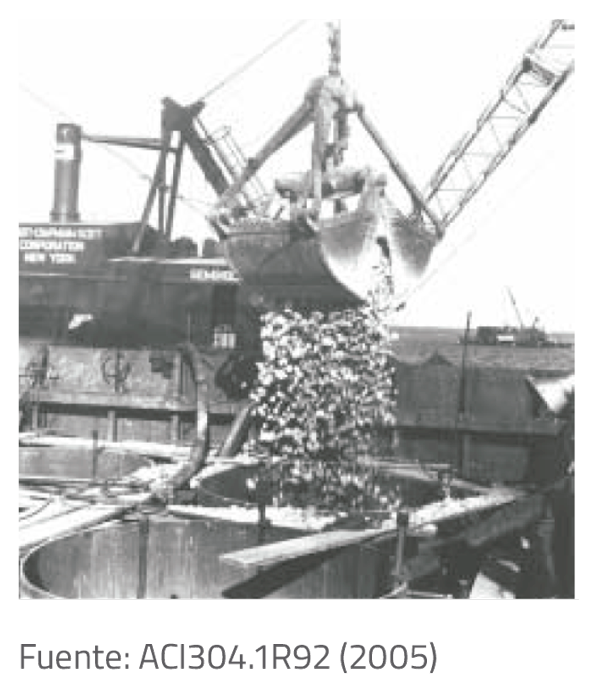

3.16.8 HORMIGÓN CON ÁRIDOS PRECOLOCADOS

Es un hormigón producido colocando el agregado grueso en un molde y luego inyectando una lechada de cemento y arena, generalmente con aditivos, para llenar los huecos.

Se utiliza en elementos en que la compactación es difícil. Es particularmente útil para construcción bajo agua, colocación en áreas con refuerzos poco espaciados, reparaciones de hormigón y albañilería donde el reemplazo es para participar en la distribución de tensiones, hormigones pesados y, en general, donde se requiera hormigón con bajos cambios volumétricos. Ver Figura 3.103.

FIGURA 3.103

ÁRIDOS PRECOLOCADOS

Tiene mayor cantidad de árido grueso que el hormigón tradicional ya que las partículas tienen contacto directo. Los áridos pueden ser chancados o rodados, con tamaños máximo de 37,5 o 20 mm. Debe haber especial preocupación por lavar los gruesos. Las arenas son menos importantes y son similares a las del hormigón tradicional.

Es común el empleo de un aditivo fluidificante de mortero ya que elimina el agua de exudación que queda debajo de los áridos, fluidifica la lechada y tiene un agente expansor.

La resistencia a compresión, la bombeabilidad y la capacidad de llenar los vacíos limitan la cantidad de arena que se emplea en el mortero que se inyecta. Para tamaño máximo 12,5 mm la relación cemento:arena en peso normalmente es 1:1; con tamaño máximo 20 mm sube a 1:1,5 y con tamaño máximo 37,5 mm puede aumentarse a 1:3.

Para la preparación de la lechada se emplean los equipos que se describen en 6.6.3.

El sistema de colocación de la lechada más confiable consiste en una línea única desde la bomba a una tubería de inserción que se extiende hacia el agregado precolocado Para proporcionar un flujo de lechada continuo mientras se cambia una conexión de una tubería a otra, se puede usar un accesorio en Y en las inmediaciones de los insertos.

La línea de alimentación debe tener un diámetro suficiente para mantener la velocidad de la lechada en el rango 0,6 a 1,2 m/s. Velocidades demasiado bajas pueden resultar en la segregación o endurecimiento de la lechada, y en bloqueo de la línea. Las velocidades que son demasiado altas aumentan la presión de bombeo innecesariamente, aumentan el desgaste y desperdician energía.

Los insertos varían entre 20 a 40 mm de diámetro. Deben extenderse verticalmente hasta cerca de 150 mm de la parte inferior de los áridos previamente colocados o pueden extenderse horizontalmente a través del encofrado en diferentes elevaciones. Usualmente, el espaciado de los tubos de inyección varía de 1,5 a 1,8 m. Como guía conservadora para el diseño de tuberías, se puede suponer que la superficie de la lechada tendrá una pendiente de 1:4 en lugares secos y 1:6 bajo el agua.

3.16.9 HORMIGÓN CON FIBRAS

Al incorporar fibras a los hormigones y morteros se obtienen varios beneficios, entre los que se destaca: reducción de la fisuración por retracción, mayor resistencia del hormigón fisurado, menor fragilidad, mayor resistencia a flexión, tracción a los impactos (tenacidad) y a la fatiga. Con ellas puede haber mayor espaciamiento entre juntas y reducen la permeabilidad por la menor presencia de fisuras.

Hay que considerar que no reemplazan la armadura de refuerzo, no colaboran en la resistencia a compresión e incluso pueden disminuirla, disminuyen considerablemente el asentamiento de cono, por lo que es casi obligatorio el empleo de superplastificante, pueden aparecer en la superficie dificultando las operaciones de acabado.

Sus usos principales son en pisos industriales, en hormigón proyectado para túneles, muros de contención y estabilización de taludes. También en losas de aeropuertos y elementos prefabricados. Es común el empleo de fibras en tabiques prefabricados revestidos con mortero para disminuir la fisuración.

Hay básicamente 2 tipos de fibras, las de acero y las plásticas, normalmente de polipropileno. Ver Figura 3.104.

FIGURA 3.104

TIPOS DE FIBRAS

Las fibras de acero son estructurales, de acero normal o inoxidable, y son las adecuadas cuando las exigencias son altas. Normalmente son de 50 a 80 mm de largo y se utilizan en dosis que van de 40 a 80 kg/m3.

Las fibras plásticas estructurales se emplean principalmente para aumentar la resistencia al impacto y la resistencia después de la fisuración. Su mayor facilidad de operación es una ventaja frente a las fibras de acero, aunque sus prestaciones son menores. Son de aproximadamente 5 centímetros de largo, 2 mm de ancho y 0,19 mm de espesor. Se usan en dosis de alrededor de 1,2 a 1,4 kg/m3.

Otro tipo de fibras de polipropileno son las microfibras, de espesor despreciable con largo de 6 a 19 mm. Su objetivo es disminuir la fisuración, en particular de estucos o morteros de recubrimiento de paneles. Se emplean en dosis de 0,7 a 0,9 kg/m3. Su manejo debe ser cuidadoso ya que se pueden respirar o tragar.

3.16.10 HORMIGÓN AL VACÍO

Es un hormigón al que, una vez colocado y compactado, se le extrae parte del agua mediante bombas. Con esto se pretende utilizar las ventajas de un hormigón blando (fácil colocación y compactación) y eliminar las desventajas, bajando la razón agua-cemento del hormigón, aumentando las resistencias, en particular a corto plazo, disminuyendo la retracción y la tendencia a la fisuración. Se aplica principalmente a pavimentos y losas.

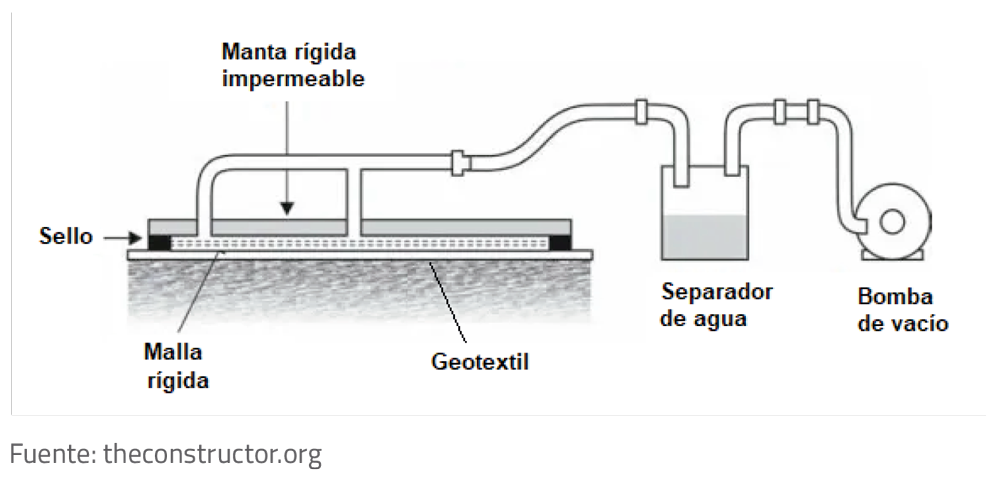

El sistema más común consiste en, una vez compactado el hormigón, extender un filtro tipo geotextil, sobre él una malla plástica y finalmente una manta que tiene las boquillas que se conectan a la bomba, como se muestra en Figura 3.105.

Con la succión se arrastran finos a la superficie, incluyendo cemento, con lo que queda una capa superficial más rica. Con esto se sella la superficie y no se obtiene mayores beneficios si se sigue succionando; en general el proceso de succión dura aproximadamente 20 minutos.

Lo recomendable es emplear un tamaño máximo de 20 mm.

La terminación es muy irregular, lo que obliga a acabado mecánico.

FIGURA 3.105

HORMIGÓN AL VACÍO

3.16.11 HORMIGÓN AUTOCOMPACTANTE

Es un hormigón que en estado plástico puede fluir y consolidar por su propio peso, llenando completamente el moldaje, embebiendo las armaduras, aunque haya alta densidad de ellas, sin requerimiento de equipos vibratorios.

Mantiene su homogeneidad durante y después del transporte, distribución y colocación.

Posee baja probabilidad de segregación y exudación, a pesar de su fluidez. Ver Figura 3.106.

FIGURA 3.106

HORMIGÓN AUTOCOMPACTANTE

Entre sus características principales se destaca:

Altas resistencias.

Baja razón agua / cemento.

Alta impermeabilidad.

Alta durabilidad.

Compactación propia.

Excelente fluidez.

Baja o nula segregación.

Con las características señaladas, sus principales usos son:

Estructuras densamente armadas.

Estructuras de geometría compleja.

Hormigones masivos.

Elementos vistos o arquitectónicos.

Viviendas industrializadas.

Obras de rápida colocación.

Hormigonado bajo agua.

Relleno en socavaciones.

Entre sus ventajas y desventajas se puede mencionar:

Hormigonado más rápido y sencillo.

Fácilmente bombeable.

Relleno perfecto en elementos a hormigonar.

Mejor acabado para hormigones a la vista.

Menor contaminación acústica.

Reducción de costos en equipos de compactación y su mantenimiento.

Reducción de costos en mano de obra y faenas.

Reducción de materiales y mano de obra para reparaciones post hormigonado.

Menor esfuerzo de los operarios.

Mayor costo de producto.

Mayor costo por diseños de moldajes.

Mayor costo mano de obra para instalación de moldajes apropiados.

Mayor costo por capacitación de personal calificado.

Se requiere una gran cantidad de finos para mantener homogeneidad y sin segregación.

Muchas veces se emplea cemento para aumentar la cantidad de finos, por lo que es muy difícil obtener hormigón autocompactante con baja resistencia.

Se emplea bajo tamaño máximo: 19 – 12,5 – 10 mm.

Además del plastificante-retardador de uso habitual, se emplean otros dos aditivos: un hiperplastificante y un viscosante (a veces vienen juntos en uno). Se requiere personal calificado para la preparación de la dosificación y para la confección del hormigón; un mal manejo de los aditivos, en particular del hiperplastificante, puede llevar a la inutilización del producto.

En obra se controla mediante el escurrimiento de cono, descrito en 3.12.2 C2.

3.16.12. HORMIGÓN DRENANTE

El hormigón drenante, permeable o poroso, es diseñado para facilitar la evacuación de aguas directamente hacia terrenos naturales o encauzarlas a través de elementos prediseñados.

En el hormigón tradicional lo que se busca es lograr la máxima compacidad, lo contrario de lo que se persigue en el hormigón drenante.

Este tipo de hormigón es pobre en cantidades de áridos finos, incluso puede carecer de ellos, lo que lo hace más ligero al ser menos denso producto de su gran índice de vacíos que se generan en su creación, permitiendo así su permeabilidad. Ver Figura 3.107.

Entre sus aplicaciones principales se tiene:

Drenajes longitudinales y laterales.

Drenajes de aguas lluvias para viviendas y edificios.

Drenajes de agua para ciclovías.

Drenajes para vías de circulación peatonal.

Drenajes de senderos para parques.

FIGURA 3.107

HORMIGÓN DRENANTE

Es un hormigón de fácil colocación, que se compacta con rodillos livianos o placas vibradoras usadas en suelos.

Mitiga considerablemente la formación de charcos, y como tiene superficie rugosa da mayor seguridad ante deslizamientos.

La idea general es que el agua pase la carpeta de hormigón y llegue a las capas inferiores por tanto estas capas, en particular la capa de apoyo del hormigón, también debe ser porosa; en caso contrario pierde sentido la aplicación.

Las resistencias son bajas dada la gran cantidad de huecos que contiene. La resistencia aumenta a medida que aumenta el contenido de finos, pero con eso disminuye la permeabilidad que es el objetivo principal.

Es preferible el empleo de áridos gruesos chancados que rodados, ya que tienen mayor cantidad de huecos.

Uno de los problemas principales es la obstrucción que se produce en los huecos del hormigón por efecto de los distintos contaminantes a los que está expuesto. Esto implica una mantención periódica.

3.16.13. HORMIGÓN PRE Y POSTENSADO

A) PRETENSADO

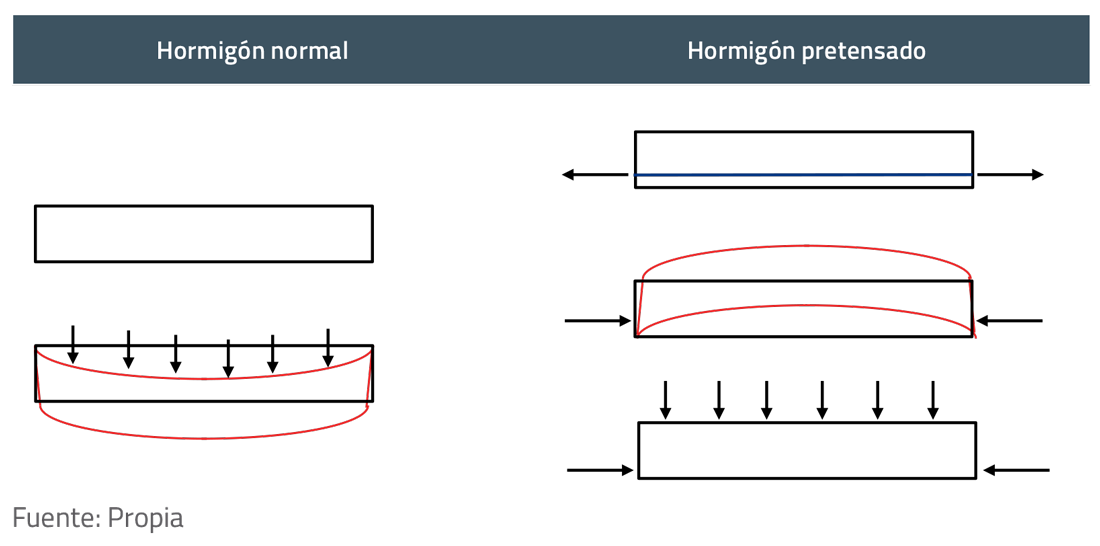

El hormigón pretensado es un sistema estructural en el cual se introducen esfuerzos internos de tal magnitud y distribución, que los esfuerzos resultantes de las cargas externas se equilibran hasta un grado deseado. Gracias a la combinación del hormigón y el acero traccionado es posible producir, en un elemento estructural, esfuerzos y deformaciones que contrarresten total o parcialmente a los producidos por las cargas gravitacionales que actúan en el elemento y también las cargas vivas, lográndose así diseños más eficientes.

Básicamente, la técnica consiste en colocar, además de la armadura normal, cables de acero de pequeño diámetro, normalmente del orden de 4 mm, de alta resistencia y alta ductilidad. Estos cables tienen un anclaje pasivo por un lado y se tensan, dentro de su límite elástico, por el otro lado. El elemento se hormigona y compacta de la manera tradicional; cuando adquiere una resistencia adecuada, dada por cálculo, se cortan los cables. Estos tratan de volver a su dimensión original y como no pueden hacerlo, crean fuerzas de compresión en el hormigón. Es común el empleo de curado a vapor para acelerar el proceso y poder anticipar el corte de los cables; es recomendable el uso de la madurez para determinar la resistencia del hormigón. En una viga, la deforman, creando una contraflecha, como se ve en Figura 3.108.

Entre las aplicaciones más usuales están estructuras de puentes, pasos sobre nivel y elementos prefabricados estructurales en general como vigas, losas, muros, columnas, y otros.

Entre los beneficios del pretensado se destaca:

Se tiene una mejoría del comportamiento bajo la carga de servicio por el control del agrietamiento y la deflexión.

Mayor luz entre distintos apoyos de estructuras de hormigón.

Materiales de alta resistencia y calidad.

Aumenta su capacidad resistente y reduce las deformaciones.

Elementos más eficientes y esbeltos, menos material (ahorro de acero, mayor espacio libre).

El fabricar muchos elementos con las mismas dimensiones permite tener mayor rapidez.

Terminación de alta calidad, hormigones impermeables, lo que incide en una mayor durabilidad de las estructuras.

Docilidad del hormigón, de acuerdo a los requerimientos del proyecto.

FIGURA 3.108

HORMIGÓN PRETENSADO

FIGURA 3.108

B) POSTENSADO

Los objetivos son los mismos que con el pretensado, es decir, tensionar el elemento antes de su puesta en obra.

En el postensado, se dejan ductos dentro de la estructura en la dirección que se fija por cálculo. En muchos elementos prefabricados estos ductos son parte de la estructura.

Se hormigona el elemento y, después, se hacen pasar barras por los ductos. Cuando el hormigón tiene suficiente resistencia, la que se puede determinar por medio de la madurez, se traccionan las barras, tensionando la estructura.

Se requiere piezas metálicas para anclar los torones de postensado en ambos extremos de la estructura. Normalmente las piezas quedan rehundidas en la estructura.

Los usos pueden ser los mismos que en el pretensado. Además, se emplea para postensar losas de pavimentos industriales, evitando juntas y eliminando fisuras. Otro uso común es la unión de elementos pretensados.

Los elementos postensados permiten salvar grandes luces, logrando vanos más largos, y permitiendo construir espacios con menos columnas.

Posee una alta reducción en deflexiones y control de vibraciones. Debido a la precompresión a la que es sometida el hormigón durante el proceso de postensado, se incrementa la rigidez del elemento. Así, toda la sección de hormigón trabaja de manera efectiva.

Ayudan a controlar y a contrarrestar la contracción y las fisuras por flexión. Así, se evita que el agua y agentes contaminantes ingresen por las fisuras y afecten la matriz del hormigón.

En muchas ocasiones las vainas o ductos de los cables de postensado se deben rellenar con una lechada de cemento para proteger a las barras de la corrosión y limitar el efecto de la relajación del acero. Para ello se deja vacío uno o más de los orificios de la pieza metálica de anclaje y se inyecta a presión. La lechada normalmente lleva un súperplastificante para disminuir la decantación. A veces se espesa con bentonita u otro fino.

C) DIFERENCIAS

En el pretensado la adherencia es la encargada de transmitir las fuerzas del cable al hormigón, en el postensado se transmite mediante los anclajes.

En el postensado pueden obtenerse trayectorias parabólicas que permiten que la carga equivalente compense la acción del momento de flexión actuante exterior, manteniendo la totalidad de las secciones en el rango de tensiones admisibles.

En el pretensado la trayectoria del cable es siempre recta, lo que limita su uso en determinados rangos de luces, debido a las elevadas tensiones que se generan en las zonas cercanas a los apoyos.

En el pretensado la inversión inicial es más elevada, se requiere una cancha de pretensado, incluyendo macizos y anclajes. Los elementos postensados no requieren este tipo de inversión.

Los postensados necesitan insertos metálicos (piezas para tensar y conos de traba), los que necesitan protegerse contra la corrosión.

En el postensado los cables son más susceptibles a la corrosión.